Cuando se trata de un compresor de aire, el mantenimiento en la forma estándar nunca es suficiente. Para garantizar el buen funcionamiento y evitar interrupciones y paradas inesperadas, es fundamental contar con un programa de mantenimiento del compresor que previene —en lugar de reaccionar— a problemas con el compresor de aire y todas las herramientas y maquinaria adjuntas.

Aprende más sobre cómo mantener un compresor de aire para mantenerlo en su mejor estado.

La diferencia entre el mantenimiento preventivo y el estándar de compresores de aire

En las empresas más pequeñas, el mantenimiento es un procedimiento estándar que consiste en recargar tóneres y actualizar software y hardware. Esencialmente, el mantenimiento estándar es lo que se realiza en equipos que funcionan de forma constante hasta que caducan o quedan obsoletos por la tecnología más reciente.

En instalaciones que emplean maquinaria de alta tecnología, debes realizar más que un mantenimiento estándar para garantizar la operatividad y longevidad de todo el equipo costoso disponible. Los compresores de aire necesitan un programa de mantenimiento preventivo que inspeccione la máquina y sus periféricos del sistema de forma regular. Estas revisiones programadas aseguran que todo esté en pleno estado de funcionamiento.

El objetivo del mantenimiento preventivo es detectar problemas mecánicos antes de que se propaguen y requiran costosas reparaciones y tiempos de inactividad en el sistema. El mantenimiento preventivo implica inspecciones de todos los componentes del sistema — algunos según un horario diario, otros semanal, mensual, trimestral o anual — para asegurar que todo funciona correctamente. Si detectas los problemas a tiempo, puedes tomar medidas para solucionarlo antes de que empeore.

En algunos casos, el mantenimiento preventivo implica medidas de bajo coste que ayudan a evitar situaciones más costosas en el futuro. Por ejemplo, cuando un personal de mantenimiento nota que una correa compresora tiene una pequeña grieta, reemplazarla de inmediato ayuda a tu empresa a evitar un escenario más costoso. De lo contrario, la correa podría romperse, haciendo que el compresor dejara de funcionar y la producción se detuviera. El personal puede no ser capaz de identificar el problema durante un tiempo significativo, lo que provoca un tiempo de inactividad excesivo.

Los beneficios y el valor del mantenimiento preventivo para sistemas industriales de compresores de aire

Independientemente del tamaño o alcance de la operación de tu compresor, necesitas un miembro del personal dedicado que supervise el mantenimiento preventivo diario. Un programa de mantenimiento constante garantiza que las máquinas funcionen cada día hasta alcanzar su vida útil completa. Otros beneficios del mantenimiento preventivo incluyen:

1. Evitar los tiempos de inactividad

Uno de los beneficios más significativos del mantenimiento del compresor es la reducción del tiempo de inactividad. Cuando las máquinas funcionan mal, la producción suele detenerse, lo que resulta en una pérdida de ingresos. El mantenimiento preventivo mantiene las máquinas funcionando de forma fluida y eficiente, minimizando los tiempos de producción lentos.

Sin mantenimiento, podrías enfrentarte a problemas de rendimiento frecuentes. Estos pueden surgir en momentos inoportunos, como durante una gran solicitud de producción con un plazo inminente. Debes realizar mantenimiento diario para evitar estos problemas, incluso cuando no parece haber nada mal.

2. Ahorrar dinero evitando costosas reparaciones de emergencia

Con la reducción de tiempos de inactividad y fallos de piezas en el sistema de compresores de aire, ahorras dinero. Por ello, obtienes beneficios en ambos sentidos: aumentando la productividad y reduciendo los gastos generales. El dinero que ahorras con el mantenimiento oportuno del compresor te permite invertir más en equipos mejores a medida que las innovaciones llegan al mercado.

Sin mantenimiento, los costes asociados a la reparación de un compresor de aire y sus componentes periféricos pueden suponer una gran parte de los beneficios anuales de una empresa. Cuando realizas un mantenimiento a tiempo, obtendrás ahorros que podrás trasladar a tu empresa gracias a salarios más altos y productos más económicos.

3. Reducción de los costes energéticos

Cuando realizas mantenimiento de compresores de aire con un horario regular, te permite detectar casos en los que una función dentro del sistema está sobrecargada o tiene dificultades para mantener la tasa esperada de producción. Cuando surgen estos problemas, a menudo se debe a una pieza que necesita limpieza, reemplazo o lubricación. Al detectar estos problemas antes de que se descontrolen, la máquina funciona de forma más fluida y eficiente, lo que se traduce en ahorro energético.

Por supuesto, el ahorro energético también equivale a un ahorro en los costes totales de producción. Con costes mensuales de energía más bajos, puedes invertir el dinero de nuevo en la infraestructura de tu empresa.

4. Aumento de la vida útil y eficiencia del compresor de aire

Por supuesto, el mayor beneficio del mantenimiento de los compresores de aire es que aumenta la vida útil y la eficiencia de la propia máquina y del sistema en su conjunto. Cuando sumas el coste inicial de inversión en un compresor de aire y todas las herramientas neumáticas adjuntas, quieres asegurarte de un retorno de esa inversión a través de años de rendimiento óptimo. Idealmente, el dinero que gastas en tu sistema de compresores debería recompensarte miles y miles de veces a través de la productividad.

Sin mantenimiento, un compresor de aire y sus componentes periféricos no durarán tanto como podrían con revisiones, ajustes y limpiezas regulares. Cuando comparas los beneficios de las empresas que implementan mantenimiento responsable de sistemas con las que no lo hacen, es probable que veas grandes diferencias en la productividad.

Revisiones preventivas recomendadas para tu compresor

En un compresor de aire industrial, el mantenimiento preventivo es crucial para garantizar el funcionamiento del sistema y sus distintos accesorios. Las piezas clave incluyen los filtros, ventilaciones, correas y rodamientos, todos los cuales podrían resultar problemáticos para el sistema si se acumulan suciedad y mugre. Además, debes aplicar y volver a aplicar lubricante en intervalos oportunos en todas las partes aplicables de un compresor de aire.

Los siguientes componentes son los más importantes para inspeccionar, limpiar y lubricar según el calendario:

1. Filtro de aire

El propósito de un compresor de aire es producir aire limpio, puro y comprimido que, en última instancia, alimentará numerosas funciones. Para garantizar la calidad del aire que sale al final, el aire ambiente que entra en el compresor debe filtrarse de impurezas antes de salir de las máquinas. Nada de eso sería posible sin un filtro de aire limpio.

Si el filtro de aire está sucio, las impurezas y partículas pueden corromper el aire comprimido y degradar la calidad de las aplicaciones en los puntos finales. Por eso, limpia el filtro de aire regularmente. Cámbialo a intervalos regulares, que varían según el entorno.

2. Filtro de aceite

El aceite puede degradar la calidad del aire comprimido si atraviesa el sistema y llega al final de la aplicación. Algunos de los procesos más afectados incluirían pintores neumáticos en spray, purificadores de aire y cualquier otra cosa donde el aceite pudiera corromper la superficie en cuestión. Por ello, es fundamental asegurarse de que el aceite, cuando está presente en el sistema, se elimine del aire comprimido antes de que el aire salga de la máquina.

Revisa los filtros de aceite semanalmente, independientemente de si el compresor está lubricado o no. Además, cambia completamente el filtro de aceite en los intervalos recomendados, que pueden oscilar entre 4.000 y 8.000 horas de uso dependiendo de tu unidad. Si el filtro de aceite se cubre mucho de residuos aceitosos antes de ese momento, cámbialo antes.

3. Lubricante

El lubricante es uno de los elementos más vitales en el funcionamiento de un compresor de aire. En todas las piezas y juntas metálicas internas, el lubricante permite un movimiento suave y no corrosivo. Sin lubricación, se produce tensión entre las superficies metálicas en contacto, lo que provoca la corrosión de las piezas y las uniones. Una vez que la corrosión se instala, el óxido es capaz de extenderse y corroer ciertas piezas mecánicas.

Sin embargo, incluso cuando hay lubricante, puede perder su viscosidad y volverse corrosivo si envejece demasiado. Revisa el nivel de lubricante a diario para asegurarte de que tu compresor de aire esté en buen estado. Cada tres a seis meses, limpia el lubricante viejo y vuelve a aplicar una capa nueva. Cada vez que cambies el lubricante, asegúrate también de cambiar el elemento separador.

4. Rodamientos del motor

Para que un motor funcione, los rodamientos deben estar lubricados adecuadamente. Las pequeñas bolas metálicas rodan constantemente unas contra otras, así como contra las paredes interiores del recubrimiento redondo. En consecuencia, podría formarse óxido en los rodamientos sin lubricación adecuada. Si se forma óxido, los rodamientos se irán ralentizando gradualmente y finalmente quedarán atascados. Cuando esto ocurre, el motor falla.

Para proteger la salud y el rendimiento del motor del compresor de aire, engrasa los rodamientos cada 4.000 horas. Asegúrese de inspeccionar los rodamientos a intervalos trimestrales entre cada engrasado para asegurarse de que permanezcan suficientemente lubricados.

5. Cinturones

Para que un compresor de aire realice sus movimientos internos, las correas deben tener la tensión adecuada. La goma de cada correa también debe mantenerse firme, pero flexible, para asegurar un movimiento equilibrado entre las poleas de las piezas conectadas. Sin embargo, con el tiempo, la goma de una cinta inevitablemente se desgastará y se agrietará en ciertos puntos. Por lo tanto, es crucial reemplazar las correas antes de que pierdan tensión o, peor aún, se rompan en medio de una operación.

Inspecciona cada cinta una vez por semana para comprobar que no se desgasta. Ajusta la tensión si es necesario y cambia cada correa una vez que el desgaste se instale.

6. Ventilaciones de admisión

Un compresor de aire realiza la hazaña mágica de transformar el aire ambiente en algo que puede alimentar maquinaria pesada y servir eficazmente como sustituto de la energía eléctrica. Dicho esto, el compresor en sí solo puede hacer hasta cierto punto para convertir aire común en algo potente. Aunque los componentes internos hacen su trabajo de purificar el aire para el uso en los puntos finales, ese trabajo es más difícil de realizar para la máquina si las rejillas de admisión se llenan de suciedad y mugre.

Para asegurar que el aire entrante permanezca lo más limpio posible y evitar que la suciedad se absorba en el sistema, inspecciona las rejillas de admisión semanalmente y límpialas cuando sea necesario.

7. Otras partes a revisar

Además de la limpieza, lubricación y reemplazo periódicos de piezas, revisa varios puntos a lo largo del compresor de aire y sus accesorios a intervalos regulares. Inspecciona lo siguiente cada semana:

- Rendimiento del secador de aire

- Amplificadores

- Nivel de aceite

- Temperaturas

- Vibración

- Voltaje

Inspecciona el compresor de aire en busca de signos de aceite o fugas de aire. Además, revisa las mangueras neumáticas para detectar fugas de aire, ya que las fugas reducen mucho la eficiencia de un compresor de aire. Además, asegúrate de que las neveras estén libres de suciedad.

Cómo reparar un compresor de aire con una lista de verificación de mantenimiento preventivo

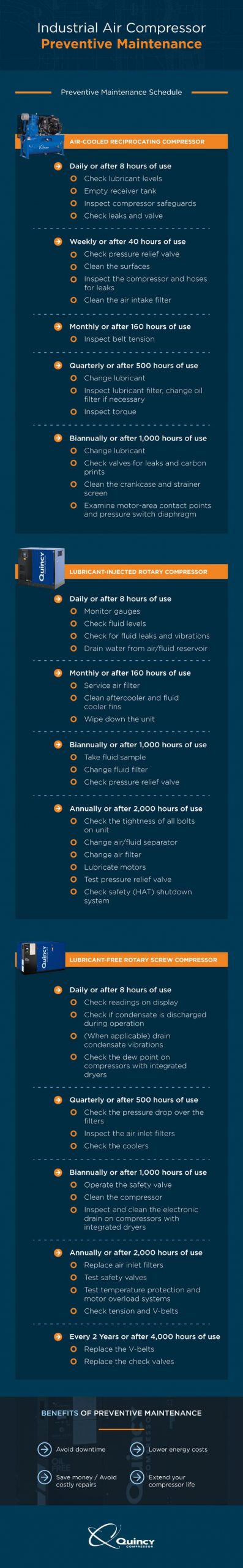

Cuando elaboras una lista de comprobación para el mantenimiento preventivo de un compresor de aire, primero debes tener en cuenta el tipo de compresor en cuestión. La mayoría de los compresores necesitan mantenimiento preventivo en diversas partes del sistema a intervalos que van desde diarios hasta anuales. Aquí tienes un análisis más detallado de los distintos tipos de compresores y sus necesidades de mantenimiento:

1. Compresor alternativo refrigerado por aire

Para dar mantenimiento a un compresor alternativo refrigerado por aire, realiza los siguientes pasos cada día o cada ocho horas de uso:

- Comprueba el nivel de lubricante para asegurarte de que nunca baje del rango medio del medidor de bayoneta. Si el lubricante se decolora, vacíalo y rellenarlo.

- Vacía el agua del depósito receptor.

- Inspecciona visualmente el compresor y verifica que las medidas de seguridad estén activas.

- Revisa si hay fugas y vibraciones.

Cada semana, o tras cada 40 horas de uso, realiza estas tareas de mantenimiento:

- Revisa las válvulas de alivio de presión.

- Limpia las superficies del compresor y del intercooler.

- Inspecciona el compresor y las mangueras para detectar fugas de aire.

- Limpia el filtro de admisión de aire.

Si te enfrentas a un clima húmedo o polvoriento, realiza estos pasos dos veces por semana o después de cada 20 horas.

Sigue estos pasos para el mantenimiento periódico:

- Mensual: Tras un mes o 160 horas de uso, inspecciona la tensión de la correa dentro del compresor de aire.

- Trimestral: Cada tres meses, o después de cada 500 horas de uso, debes cambiar el lubricante e inspeccionar el filtro. Si es necesario, cambia el filtro de aceite. También deberías inspeccionar el par de las tuercas y tornillos de la polea.

- Cada dos años: Cada seis meses, o después de cada 1.000 horas de uso, deberías cambiar el lubricante del compresor. También deberías revisar las válvulas para detectar indicios de fugas o marcas de carbón. Además, limpia el cárter y su filtro de filtro. Examina los puntos de contacto del área del motor y el diafragma del interruptor de presión.

2. Compresor rotatorio inyectado por lubricante

Sigue estas recomendaciones de mantenimiento para tu compresor rotativo con inyección de lubricante. Cada día, o tras cada ocho horas de uso, realiza las siguientes tareas:

- Monitoriza todos los indicadores e indicadores para comprobar el funcionamiento normal.

- Comprueba el nivel de líquidos.

- Observa si hay fugas de líquido.

- Observa ruidos o vibraciones inusuales.

- Drena el agua de los depósitos de aire y fluidos.

Cada cuatro semanas, realiza las siguientes tareas:

- Mantén el filtro de aire según sea necesario. Esto debería ser una tarea diaria o semanal si existen condiciones extremadamente sucias.

- Limpia las aletas del postcooler y del fluido, solo para unidades refrigeradas por aire.

- Limpia toda la unidad para mantener la apariencia.

Cada seis meses, o después de cada 1.000 horas de uso, realiza estas necesidades de mantenimiento:

- Tomen muestras de líquido.

- Cambia los filtros de fluidos.

- Revisa la válvula de alivio de presión.

Después de un año de uso, sigue estas indicaciones:

- Revisa la unidad y comprueba que todos los tornillos estén apretados.

- Cambia el separador de aire y fluido.

- Cambia el filtro de aire.

- Lubrica los motores.

- Prueba la válvula de alivio de presión para comprobar que funciona correctamente.

- Revisa el sistema de apagado de seguridad (HAT).

3. Compresor de tornillo rotatorio sin lubricante

Puedes mantener tu compresor de tornillo rotatorio sin lubricante siguiendo estas indicaciones.

Para el mantenimiento diario, o tras cada ocho horas de uso, realiza las siguientes tareas:

- Revisa las lecturas que se muestran.

- Comprueba si se descarga condensado durante la operación.

- Drena el condensado manualmente (cuando corresponda).

- En compresores con secadoras integradas, comprueba el punto de rocío.

Cada tres meses, o tras 500 horas de uso, realiza las siguientes tareas:

- Comprueba la caída de presión sobre los filtros (opcionales).

- Inspecciona los filtros de entrada de aire: comprueba si están limpios y dañados. Sustituye un filtro sucio o dañado por uno nuevo.

- Revisa las neveras. Limpia con chorro de aire si es necesario.

Tras cada seis meses o cada 1.000 horas de uso, realiza estos trabajos de mantenimiento:

- Acciona la válvula de seguridad.

- Limpia el compresor.

- En compresores con secador integrado, cepilla o sopla la superficie aletada del condensador. Inspecciona y limpia el desagüe electrónico.

Realiza estas tareas cada año:

- Cambia los filtros de entrada de aire.

- Prueba las válvulas de seguridad.

- Haz que te hagan pruebas de protección térmica y sobrecarga del motor.

- Comprueba la tensión y el estado de las correas en V.

Tras dos años de uso, sustituye las correas en V y las válvulas de retención.

¿Qué revisiones de mantenimiento debe realizar un técnico?

El personal de la empresa en una instalación o planta determinada generalmente puede realizar el mantenimiento preventivo de compresores de aire internamente. Sin embargo, es mejor dejar que personal profesional de servicio de compresores realice algunas tareas de mantenimiento, aún más si la unidad es grande o complicada. A menos que tu empresa cuente con personal altamente cualificado para realizar tareas de mantenimiento con compresores de aire, lo mejor es contactar con un profesional para lo siguiente:

- Inspecciones de apagado de seguridad del sistema

- Sustitución del motor

- Reubicación de compresores de aire grandes y pesados

- Cuando no tienes personal cualificado para trabajar en tus sistemas de aire comprimido.

- Cuando ocurren averías mecánicas.

Cuando contratas a un profesional para estas y otras tareas que consumen mucho tiempo y pueden ser peligrosas, puedes ahorrar tiempo y dinero, y también asegurarte de que el trabajo se haga correctamente. Además, el mantenimiento profesional garantiza la máxima seguridad en los aspectos más difíciles del trabajo.

¿Cometes estos errores comunes en el mantenimiento de compresores de aire?

Incluso con un plan de mantenimiento preventivo sólido, los operadores pueden cometer errores. Si solo tienes un conocimiento básico del funcionamiento del compresor, es más probable que tengas problemas de mantenimiento. Estos accidentes pueden causar ineficiencias y pérdidas de ingresos. Al aprender sobre los errores comunes en los compresores de aire, puedes evitar cometerlos.

Nuestros nueve errores comunes en compresores de aire incluyen:

1. Desconocimiento de los costes de la energía del aire comprimido

Uno de los mayores errores en el mantenimiento del aire comprimido es subestimar o calcular mal la cantidad de energía que consume un compresor en un año. El precio para operar un compresor de aire puede igualar o superar el coste de compra de la máquina en solo 12 meses. El uso innecesario de un sistema de aire comprimido conduce a altos costes energéticos totales.

De media, un compresor de aire industrial cuesta entre 30.000 y 50.000 dólares. Cuando multiplicas los costes operativos por hora por el número de horas de uso diarias a lo largo de 12 meses, el coste de operar la máquina solo durante el primer año podría superar el precio inicial. Este cálculo ni siquiera incluye posibles gastos de mantenimiento.

Una forma fiable de estimar los costes energéticos anuales es con esta fórmula:

- Toma la potencia del compresor y multiplícala por 0,746.

- Multiplica el resultado por el número de horas de uso.

- Multiplica ese resultado por la tasa de potencia.

- Divide el total por la eficiencia del motor.

Puedes evitar costes sorpresa calculando los gastos estimados con antelación. Asegúrate de que todo el personal entienda este valor y cómo respetarlo.

2. Limitar las inspecciones al compresor de aire

Son necesarias inspecciones exhaustivas de los sistemas de aire para un mantenimiento exitoso. Si solo echas un vistazo al sistema para comprobar si hay suciedad o condensación, no detectarás problemas más graves. La gente suele saltarse pasos cuando su compresor parece funcionar perfectamente. Sin embargo, podrían existir problemas más significativos bajo la superficie.

Aunque el compresor es el principal factor de preocupación dentro de un sistema de aire, no es el único que necesita mantenimiento rutinario. Otras partes que facilitan el suministro de aire también requieren inspecciones y mantenimiento, como el receptor de aire. Este componente retiene aire comprimido cuando aumentan las demandas y reduce el desgaste y la contaminación del sistema.

El receptor de aire permite hacer funcionar el compresor a niveles más bajos, conservando energía en el proceso. Sin embargo, el receptor de aire no puede completar su función correctamente si es demasiado pequeño para el sistema, ya que el compresor podría tener que funcionar más tiempo del necesario para satisfacer la demanda de aire. Por lo tanto, es importante asegurarse de que el receptor de aire sea lo suficientemente grande para el sistema o esté respaldado por receptores secundarios.

3. Ignorar fugas de aire

Las fugas de aire pueden desperdiciar hasta la mitad del aire producido dentro de un sistema de aire comprimido. En lo que respecta al funcionamiento de un compresor de aire, algunos de los mayores ahorros se pueden lograr con el mantenimiento regular de fugas de aire.

Para entender el coste de una fuga de aire, imagina el desperdicio de una sola pequeña fuga dentro de un sistema. Por ejemplo, en un sistema de 100 psi, una fuga de apenas 1/4 de pulgada pasará alrededor de 100 cfm. En un sistema que funciona las 24 horas del día a 0,07 kW de dólares, la fuga podría desperdiciar aproximadamente 12.000 dólares de aire comprimido al año. Por sorprendente que parezca, una fuga de aire lo suficientemente pequeña como para escapar a simple vista puede, de hecho, provocar pérdidas que se extienden hasta decenas de miles.

Eso sí, el proceso de mantenimiento de fugas de aire no termina solo en las tuberías. También es necesario monitorizar todos los componentes a lo largo del sistema para asegurarse de que no se escape aire durante todo el proceso. Otras piezas que deben revisarse regularmente incluyen las válvulas, conexiones y conexiones. Sin embargo, el mantenimiento de fugas de aire solo puede ser realmente eficaz para frenar costes excesivos si los controles del compresor y las partes de suministro de aire también funcionan correctamente.

4. Ignorar la pérdida de presión en el sistema de tuberías

Un problema importante que surge en los sistemas de aire comprimido es la caída de presión, que se caracteriza por una pérdida de presión entre el compresor y el punto final. Aunque una cierta cantidad de caída de presión es inevitable, nunca debería suponer una pérdida de presión superior al 10 por ciento durante una aplicación determinada. De lo contrario, se exigen mayores presiones sobre el compresor, lo que provoca un desgaste más rápido en todo el sistema de aire.

Por cada libra de presión aumentada o disminuida, se requiere un aumento o un 0,5 por ciento de potencia. Por ejemplo, se puede lograr un ahorro de energía del cinco por ciento con una reducción de 10 psig. En un compresor de 100 CV, esto se traduciría en un ahorro energético anual de 1.740 dólares.

La caída de presión suele deberse a problemas con las tuberías y debilidades en los filtros y secadores. Desafortunadamente, los operadores del sistema suelen compensar la pérdida de presión aumentando la presión del sistema, lo que resulta en operaciones más costosas. La forma correcta de manejar este problema es comprobar si hay problemas en los filtros y secadoras y reemplazar ciertos elementos según sea necesario.

5. No eliminar la contaminación de tuberías

Es fundamental que las tuberías del sistema de aire se mantengan limpias y libres de suciedad, óxido u otros contaminantes. Al fin y al cabo, el aire comprimido llega a su punto final a través de estas tuberías. Cuando hay contaminantes, la presión del aire se debilita y el problema se acelera gradualmente si no se corrige. Las tuberías siempre deben eliminar el aire de la parte superior de la línea de aire, de lo contrario los contaminantes viajarán a las herramientas neumáticas.

La contaminación por corriente de aire aumenta con la velocidad, lo que a su vez aumenta con las restricciones en el tamaño de las tuberías. Básicamente, la velocidad de las tuberías que llegan hasta el punto final debería ser de 50 segundos o menos, mientras que las tuberías interconectadas y los colectores principales deberían tener una velocidad en el rango de 20 a 30 pies por segundo. La velocidad del sistema puede calcularse dividiendo el flujo en cfm por la relación de compresión de la tubería, dividida por el área de la tubería dividida por 60.

6. No gestionar la condensación

Una mala gestión de la condensación puede provocar numerosos problemas con un sistema de aire comprimido. La condensación emerge durante el proceso de enfriamiento a medida que la humedad es absorbida del aire. A medida que las gotas se acumulan en el interior de un compresor de aire, pueden surgir los siguientes problemas:

- pérdida de lubricación en las herramientas neumáticas cuando el condensado arrastra el aceite

- calidad inconsistente del aire en el punto final

- El aire se distribuye con exceso de óxido o incrustación

- El agua se acumula dentro de la máquina y estropea el circuito

Además, la condensación puede sobrecargar los secadores de aire y estropear los filtros en línea. Los problemas de condensación suelen ser especialmente evidentes en compresores de aire de tornillo rotatorio, donde el aceite del compresor a veces se extiende al sistema de aire al mezclarse con el condensado. La combinación de aceite y agua puede provocar depósitos de suciedad que finalmente obstruyen los desagües y las herramientas neumáticas.

Otro factor que puede afectar a la condensación es la temperatura ambiente que rodea una instalación. En pocas palabras, los niveles de condensación se multiplican a medida que las temperaturas suben de media a humedad. Por ejemplo, un compresor de 200 hp producirá aproximadamente 50 galones de condensado a lo largo de un día de 60 grados. Sin embargo, esa misma máquina generará más de cinco veces la cantidad de condensado si la temperatura es 30 grados más alta.

Una mayor ineficiencia puede deberse a problemas con los drenajes del sistema, que están diseñados para gestionar la condensación. Los desagües se colocan en puntos estratégicos a lo largo de un sistema de compresor de aire, como el depósito, el secador y el postenfriador. El problema surge cuando el desagüe no hace bien su función y se acumula lodo a lo largo de los puntos de drenaje debido a una mezcla de agua, aceite y suciedad.

Los operadores del sistema suelen esperar que los desagües gestionen estos problemas automáticamente, pero esto es un gran error. La condensación puede suponer un enorme desperdicio de recursos del sistema si los problemas que provocan la condensación no se monitorizan y solucionan de forma regular.

7. No revisar la demanda de aire de los departamentos individuales

En una planta industrial dispersa, las necesidades de aire comprimido de un departamento pueden diferir de las de los demás. Aunque los requisitos de presión podrían estar en un nivel uniforme en la mayor parte de la instalación, puede que se requiera una presión más alta para ese departamento concreto. Sin embargo, inevitablemente se desperdicia presión cuando todo el sistema de aire funciona a una presión más alta solo para adaptarse a las necesidades de ese departamento en cuestión.

En plantas de varios departamentos que operan un gran número de compresores de aire, es fundamental evaluar las necesidades de cada departamento para determinar si uno o más tienen mayores necesidades que los demás. Para los departamentos que sí lo hacen, deberían instalarse compresores más pequeños en esas áreas para satisfacer las necesidades exclusivas de dicho departamento. De este modo, el resto de la planta puede funcionar a presión uniforme sin desperdiciar presión de aire.

8. No formar al personal del sistema aéreo

En ciertas instalaciones, los operadores de máquinas tienen menos conocimiento que el personal directivo sobre las complejidades generales de un sistema aéreo. Esto es problemático si se considera cómo los costes pueden acumularse anualmente con solo pequeñas cantidades de ineficiencia diaria. Por lo tanto, no es suficiente cuando el personal de planta solo está formado en los protocolos básicos de operación de la máquina, pero carece de una comprensión más amplia de cómo funcionan los compresores de aire.

La operación y gestión de un sistema de aire requiere un conocimiento profundo que va mucho más allá de la simple destreza con las máquinas. Para que los compresores de aire funcionen de forma eficiente, es importante que todos en el equipo comprendan los costes operativos. Para ello, todo el personal debe estar informado sobre la conservación de energía y la relación entre los distintos componentes dentro de un sistema de aire.

9. No compilar datos de resolución de problemas

Cuando conoces el comportamiento de un sistema de aire completamente funcional, es más fácil detectar la aparición de problemas antes de que se descontrolen. Algunos de los problemas más graves con un aire acondicionado comenzarán poco a poco y gradualmente conducirán a problemas más costosos en el futuro, pero se puede ahorrar tiempo y dinero cuando estos problemas se detectan antes. El problema es que la dirección en ciertas instalaciones no registra ni evalúa los datos sobre las operaciones del sistema. Sin ese conocimiento, es difícil detectar inconsistencias en los patrones del sistema.

El secreto aquí es recopilar datos sobre el rendimiento del sistema de forma regular para determinar la gama de comportamientos que caracterizan un sistema de aire completamente funcional dentro de un entorno dado. Las lecturas deben tomarse en varios puntos del sistema, incluidos los compresores, postcoolers, receptores, filtros y herramientas neumáticas. Una vez establecidos los patrones aceptados, las desviaciones en el rendimiento pueden ser señales de alerta de posibles problemas del sistema. Lo más importante es recopilar información sobre cómo funciona normalmente un compresor a plena carga.

El principal signo de problemas es cuando las temperaturas superan el nivel establecido dentro de un sistema de aire. Cuando se monitorizan las temperaturas a lo largo del tiempo, se puede establecer una línea base que facilita detectar desviaciones. Una forma sencilla de leer estos datos es mediante un termómetro infrarrojo, que recopila datos pieza a pieza cuando se dirige a cada componente a lo largo de un sistema de aire. Aunque solo lee las temperaturas superficiales, puede proporcionar datos útiles para futuras soluciones.

Elabora un plan de mantenimiento preventivo del compresor

Para garantizar la máxima eficiencia y un mínimo absoluto de tiempo de inactividad y costes de reparación con tu compresor de aire, completa las tareas de la lista de control de mantenimiento preventivo según un calendario establecido. Dependiendo de las necesidades de un componente determinado, realiza mantenimiento diario, semanal, mensual, trimestral o anual.

Cuando realizas un mantenimiento preventivo según una lista de comprobación, tu compresor de aire y sus accesorios durarán más y funcionarán con mayor eficiencia. El mantenimiento preventivo permite detectar problemas en una fase temprana antes de que causen daños graves al sistema y provoquen costosas reparaciones y tiempos de inactividad. Puedes invertir el dinero que ahorras con el mantenimiento preventivo en la infraestructura y el personal de tu empresa.

Durante casi un siglo, Quincy Compressor ha sido el principal proveedor estadounidense de compresores de aire y herramientas neumáticas. Desde la década de 1920, hemos estado a la vanguardia de la innovación en tecnología de compresores de aire. Hoy en día, nuestras máquinas se encuentran en edificios de oficinas, talleres de reparación, plantas de ensamblaje y fábricas por todo Estados Unidos y el extranjero. Los servicios de solución de problemas de Quincy Compressor son exhaustivos y dedicados, listos para ayudarte con cualquier necesidad de mantenimiento.

En Quincy, vendemos compresores de aire en una variedad de tamaños para adaptarnos a una gran variedad de aplicaciones industriales. Busca un representante de ventas y servicio de Quincy más cercano para más información o ayuda con el mantenimiento preventivo.

Última actualización el 28 de junio de 2023 a las 12:05 pm

Índice

- Diferencia entre el mantenimiento preventivo y el mantenimiento estándar de compresores de aire

- Ventajas del mantenimiento preventivo para sistemas industriales de compresores de aire

- Revisiones preventivas recomendadas

- Cómo crear y seguir un calendario de revisiones preventivas de mantenimiento

- ¿Qué revisiones de mantenimiento debe realizar un técnico?