7 pasos para ahorrar dinero y energía con su sistema de aire comprimido

En el competitivo mundo actual, el control de costes es el factor clave para obtener beneficios. Los compresores de aire pueden hacer perder dinero de su presupuesto de producción si no se mantienen adecuadamente.

Las fugas y las piezas desgastadas reducen la presión que puede producir su compresor. Las juntas desgastadas y los conectores agrietados pueden fallar inesperadamente y provocar reventones. Los tiempos de inactividad imprevistos cuestan dinero en pérdidas de producción o alquiler de equipos de emergencia, y las reclamaciones por daños físicos y personales se sumarán a los costes de un compresor de aire defectuoso.

El mantenimiento preventivo de un compresor de aire es más barato que pagar la reparación de piezas que se han desgastado porque se han pasado por alto pequeños fallos: Puede prolongar la vida útil de su compresor de aire simplemente manteniendo el equipo en buen estado. El uso adecuado es también un factor clave para obtener el máximo rendimiento de su sistema de aire comprimido. Por ello, la formación y supervisión adecuadas del personal deben formar parte de su estrategia operativa.

La gestión eficaz de los sistemas de aire comprimido suele ser sólo cuestión de elaborar un plan. Si ha estado posponiendo la elaboración de la guía de mantenimiento de su empresa, está de suerte. El Departamento de Energía ha elaborado los Fundamentos de los sistemas de aire comprimido como parte de su Desafío del aire comprimido. Nos hemos basado en ellos para ofrecerle nuestra guía sobre un plan de siete pasos para ahorrar en sistemas de aire comprimido.

Contacto con nosotros Más información Encuentre un concesionario cerca de usted

Paso 1: Defina su sistema

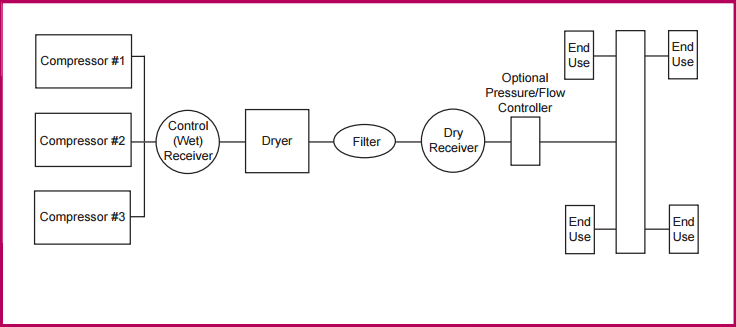

Comience el desarrollo de su plan plasmando en papel un diagrama de bloques de los equipos que tiene exactamente en el taller. Si esta tarea le intimida, empiece con un esquema sencillo, similar al del Manual de mejores prácticas del Compressed Air Challenge:

Fuente: Manual de buenas prácticas del Compressed Air Challenge

Añade puntos de lectura de la presión al diagrama de bloques. Antes de cada componente del diagrama, dibuje una línea hasta el símbolo de un círculo, indicando el punto de medición. Etiquete cada punto en serie P1, P2, P3 y así sucesivamente. Perfeccione el diagrama para nombrar específicamente cada pieza del equipo. Así, en el diagrama de ejemplo anterior, cada casilla "Uso final" tendría que volver a etiquetarse con un tipo de equipo específico.

Observará que hay varios ejemplos del mismo tipo de equipo. Por ejemplo, el diagrama anterior incluye tres compresores. Etiqueta cada equipo con un número único dentro de ese tipo, como "Compresor 1" o "Compresor 2".

Abre una hoja de cálculo y pon los títulos "Punto" en la columna A y "Lectura" en la columna B. Enumera cada equipo en la columna A. No te preocupes por el orden de esos registros: Seguirás teniendo el diagrama como referencia para localizar la posición de ese punto en el circuito. Tu circuito puede acabar con líneas paralelas de equipos, lo que dificultaría dar un orden regular a los registros de tu hoja de cálculo.

Enumere los puntos de medición de la presión después de las etiquetas de los equipos. Así, tendrá registros con "P1," P2," P3″ y así sucesivamente en la columna "Punto".

Mida la presión del aire en cada punto del diagrama e introduzca esta medida en la columna "Lectura" junto a la etiqueta de ese equipo o punto de medición. Cuando se trate de compresores, la lectura sólo tiene que ser la presión de salida declarada del equipo.

Tome la presión declarada esperada con los ajustes que utilizaría normalmente para hacer funcionar los compresores. Para los equipos de uso final, anote la presión necesaria para el correcto funcionamiento de ese dispositivo. Tome lecturas para cada punto de su diagrama.

Su diagrama de bloques y su hoja de cálculo empezarán a poner de manifiesto inmediatamente cualquier problema o desajuste en su sistema de aire comprimido. Guarde ambos documentos como registros históricos. Esta es la línea de base para su proyecto de mejora.

Paso 2: Establecer los costes de referencia

Haga una copia de su hoja de cálculo. Será el registro de los costes operativos actuales de su sistema de aire comprimido. En esta hoja de cálculo sólo documentará los compresores y el equipo de uso final. Deberá eliminar todos los demás registros de su tabla.

Añade cuatro títulos de columna más a la tabla. El título de la columna C debe ser "kW/h". En esta columna escribirás el consumo eléctrico de cada compresor.

Si su tarifa de electricidad es variable, debe hacer varias copias de cada registro del compresor, una por cada tarifa que pague. La columna D debe tener el título "Tarifa". Introduzca el precio que paga por kilovatio de electricidad. Si tiene varias tarifas diferentes, debe tener un registro separado para cada combinación de tarifa/compresor.

La tercera columna nueva - columna E - debe tener el título "Horas". Para cada registro de compresor, introduzca el número de horas que el compresor funciona por semana. Si tiene una tarifa variable, registre el

Si tiene una tarifa variable, registre el número de horas semanales que funciona cada compresor con cada tarifa e introdúzcalo en el registro correspondiente.

La columna F debe tener el título "Coste". Las cifras de esta columna pueden ser calculadas por la hoja de cálculo. Tu primer registro está en la línea 2 de la hoja de cálculo, ya que la línea 1 simplemente contiene los títulos. Introduce "=C2*D2*E2" en la celda F2 de la hoja de cálculo. Pulsa RETURN para guardar este cálculo.

Vuelva a hacer clic en la celda F2. Haz clic en el pequeño cuadrado de la esquina inferior derecha del marco que rodea la celda. Arrastra el marco hasta el último registro de la tabla. Esto copiará la fórmula para cada registro, ajustándola para cada número de registro.

En la primera celda vacía de la columna "Costes", pulsa el botón Autosuma de tu hoja de cálculo. De este modo obtendrá el coste total de funcionamiento actual de sus compresores.

Guarde esta hoja de cálculo. Esto te da el coste de funcionamiento de cada uno de tus compresores en este momento.

Paso 3: Crear una estrategia de control

Su diagrama de bloques y su primera hoja de cálculo le darán la oportunidad de ver si realmente está suministrando aire a presión en exceso a su equipo de uso final. Este análisis es más fácil de realizar con la ayuda de un consultor experimentado. Si está utilizando compresores Quincy, su mejor opción para este ejercicio es ponerse en contacto con su distribuidor local. El localizador de ventas y servicio en el sitio web de Quincy Compressor le ayudará a encontrar su centro de servicio de compresores de aire más cercano.

Tienes que sumar las necesidades totales de presión de tus equipos de uso final. Las diferentes horas del día también serán un factor en este ejercicio. Es posible que no haga funcionar todos sus equipos durante todo el día, pero que proporcione suficiente presión de aire para la demanda máxima. El resultado de este examen podría ser reducir la potencia del compresor o simplemente apagar una de las unidades en las horas de menor demanda.

Paso 4: Reevaluar el sistema

Su estrategia de control habrá identificado una menor carga global del sistema y una demanda variable a lo largo de cada día. Averigüe si puede coordinar una mayor demanda de presión con tarifas eléctricas más bajas.

Copie su hoja de cálculo de costes de referencia y modifique las cifras en su nueva copia. Los primeros cambios serán en la columna "Lectura": Aquí existe la posibilidad de reducir la potencia de cada compresor. Es posible que pueda trasladar toda la demanda de uno o dos de sus compresores a horas de tarifa eléctrica más barata. En este caso, podría borrar algunos de los registros de horas de sus compresores. También tendría que modificar las horas de funcionamiento de cada combinación compresor/tarifa de carga.

El resultado de este ejercicio debería ser una reducción del coste total mostrado en la celda "Total" de esta hoja de cálculo en comparación con la misma celda en la copia original de la hoja de cálculo.

Paso 5: Realizar el mantenimiento

Su diagrama de bloques, combinado con su primera hoja de cálculo, pondrá de manifiesto cualquier fallo del equipo en su sistema de aire comprimido. Siga las pistas del diagrama desde cada compresor hasta cada dispositivo de uso final. Los puntos de medición de la presión que anotó en su tabla deberían contar una historia. Busque caídas de presión a lo largo de la línea. Esto le permitirá identificar las líneas de aire y los equipos que pueden tener fugas de aire. También es posible que tenga que reparar fugas en los compresores de aire de su circuito.

Centre el mantenimiento en los elementos de su circuito que muestren caídas de presión en la primera pasada de mantenimiento. Pase por todo el sistema para su segunda comprobación. Visite cada unidad del circuito y compruebe cada metro de tubería. Compruebe si hay fugas en las tuberías y también en las juntas.

Este examen minucioso de todos sus equipos existentes probablemente le proporcionará un aumento de la eficiencia y una disminución de los costes.

Paso 6: Ajuste su plan

Copie la hoja de cálculo de costes reevaluados del paso 4. Ahora puede volver a medir cada uno de los puntos del sistema. Si el mantenimiento ha eliminado las fugas, debería comprobar que la presión disponible en cada punto ha aumentado. Ahora puede reducir aún más la potencia de sus compresores para asegurarse de que no está sobrealimentando sus equipos de uso final.

Vuelve a calcular las necesidades energéticas, las horas de funcionamiento y los costes de explotación. Guarda esta copia de la hoja de cálculo.

Llame de nuevo al experto de su distribuidor y comuníquele sus cifras. Debe obtener una evaluación del tamaño y la longitud de las tuberías que transportan aire a presión por sus instalaciones. Este paso debe centrarse en reducir la caída de presión en el circuito entre los puntos de suministro y demanda.

Replanificar la distribución de su taller le permitirá acercar físicamente los dispositivos de uso final a sus compresores. Reducir la ramificación también puede eliminar posibles puntos de fallo. Considere la posibilidad de asignar grupos de dispositivos a compresores específicos. Las rutas de transferencia simplificadas y más cortas pueden reducir las caídas de presión entre un 20% y un 40%.

Calcule si una tubería de mayor calibre puede reducir sus costes de explotación. Aumentando el tamaño de una tubería de dos a tres pulgadas, puede reducir la caída de presión hasta en un 50%.

Trasladar las máquinas no costará más que unas horas de trabajo. Volver a colocar todas las tuberías de distribución costará mucho más. Hay que hacer una proyección del ahorro que supondrá la modificación de la distribución. Copia la última versión de tus hojas de cálculo de costes. Ajusta las necesidades de suministro de cada compresor y comprueba la reducción de costes resultante de estos cambios.

Calcule los costes de los cambios previstos y tome una decisión ejecutiva sobre si le beneficiará aplicar el plan.

Después de reorganizar el taller, tendrá que representar la nueva distribución en un segundo diagrama de bloques. No olvide dibujar los puntos de medición y registrar todos los equipos en una nueva tabla de hoja de cálculo. Comprobará que, de este modo, los requisitos de potencia de sus compresores son menores.

Añade las columnas de potencia necesaria, coste y horas de funcionamiento a la hoja de cálculo y vuelve a calcular los costes de funcionamiento de cada compresor.

Paso 7: Crear un plan de mejoras operativas

Después de este ejercicio, su instalación debería estar reorganizada con menores costes de funcionamiento. No obstante, recuerde los importantes resultados de la ronda de reparación del compresor de aire y mantenimiento del sistema del paso 5.

Identifique los factores clave de cada equipo y establezca un momento de cada semana en el que puedan comprobarse dichos factores. Podría registrar la presión de entrada prevista de cada equipo y dar instrucciones a cada operario de producción para que compruebe cada día el manómetro de su máquina. Alertar al equipo de mantenimiento de cualquier caída de presión permitirá corregir pequeñas fugas y evitar así averías críticas en los equipos.

No intente ahorrar dinero en filtros de aire alargando su vida útil. Calcule la vida útil prevista de cada filtro y sustitúyalos rutinariamente para garantizar un flujo de presión óptimo en su sistema. Las líneas de aire y los dispositivos de uso final también tienen filtros de aire. No los pase por alto.

Mantener la vigilancia

El mantenimiento de los compresores de aire es una actividad clave para mantener bajos los costes de funcionamiento de un sistema de aire comprimido. No olvide que las líneas de aire y los dispositivos de uso final son elementos importantes del circuito. Esté atento a las fugas en el sistema y reevalúe el rendimiento a intervalos regulares.

Puede hacer copias mensuales de la hoja de cálculo de su modelo de costes y revisar las necesidades de presión y los costes a medida que pasa cada mes. Disponer de un modelo de costes y un sistema optimizado le dará una plataforma para considerar otros métodos de ahorro de costes en sus operaciones.

Pruebe estas técnicas adicionales para reducir costes:

- Renegociar los contratos de suministro eléctrico.

- Ajuste las horas de funcionamiento para adaptarlas a las tarifas de menor potencia de carga.

- Redistribuya la carga en cada compresor para maximizar la utilización, sin sobrecargarlo.

- Recupere el calor de su sistema para calentar el agua y los espacios de trabajo en temperaturas más frías.

- Impartir formación para garantizar el uso adecuado del equipo y del aire comprimido.

- Retirar y sustituir los compresores antiguos: los equipos más nuevos son más eficientes.

- Analice los contratos de mantenimiento y las opciones de seguro de los equipos.

- Investigar el arrendamiento financiero de equipos para reducir los gastos de capital.

A veces es difícil saber por dónde empezar una auditoría de sistemas y una evaluación de la eficiencia. Esperamos que este plan de siete pasos le quite el miedo a la hora de tomar decisiones sobre gestión operativa. Empiece a construir su modelo operativo: sólo es cuestión de dibujar la distribución de su taller y contabilizar todos los equipos. Una vez que tenga su sistema plasmado sobre el papel, estará en el camino de mejorar su negocio mediante la eliminación del despilfarro.

En Quincy Compressor, nos enorgullecemos de nuestro legendario rendimiento y fiabilidad. Estamos aquí para ayudarle con consejos para mejorar la fiabilidad y el rendimiento de sus operaciones. Optimice su negocio con el plan de eficiencia de siete pasos de Quincy Compressor. Si necesita un distribuidor local para dar servicio o auditar su compresor Quincy, navegue por nuestro Localizador de Ventas y Servicio. También puede establecer una línea base de eficiencia para su operación con la ayuda de nuestra aplicación EQ Energy Efficiency Analyzer - ¡descárguela hoy!