El aceite es el alma de la mayoría de la maquinaria, desde vehículos y cortacéspedes hasta máquinas de coser y compresores de aire. En el interior de cada máquina existe un entramado de piezas móviles, la mayoría de ellas formadas por superficies metálicas que -sin una lubricación adecuada- podrían acabar dañadas por la repetida fricción interna.

Cuando la fricción se descontrola, los niveles de calor aumentan y las piezas fallan, lo que provoca averías y elevados costes de reparación. Afortunadamente, todos estos problemas pueden evitarse con rutinas de mantenimiento a tiempo, añadiendo aceite limpio de alta calidad, que evita la fricción de las juntas y superficies internas y mantiene el calor bajo control a niveles manejables.

Contacto con nosotros Más información Encuentre un concesionario cerca de usted

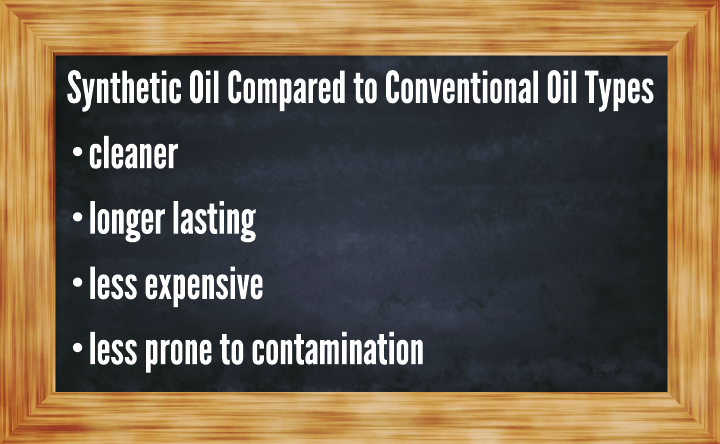

En los compresores de aire y otros tipos de maquinaria, las normas de lubricación han mejorado en los últimos tiempos con la adopción del aceite sintético, que es más limpio, más duradero, muchas veces menos caro y menos propenso a la contaminación que los tipos de aceite convencionales.

Lubricantes convencionales frente a sintéticos

Ya se sabe que los lubricantes sintéticos superan a los tipos de aceite convencionales, pero no mucha gente conoce realmente las razones. Una de las preguntas más frecuentes cuando se trata de máquinas es "¿cuál es la diferencia entre los lubricantes normales y los sintéticos para compresores de aire?". Lo cierto es que no hay una sola diferencia: hay muchas.

Los aceites sintéticos, que proceden de materias primas sintetizadas, carecen de las impurezas de los aceites normales porque se han limpiado, filtrado y reducido a sus moléculas esenciales. Por tanto, los aceites sintéticos cumplen mejor las especificaciones de los compresores de aire, ya que la composición molecular de los lubricantes sintéticos está más adaptada a las necesidades de este tipo de maquinaria.

Ventajas de los lubricantes sintéticos para compresores de aire

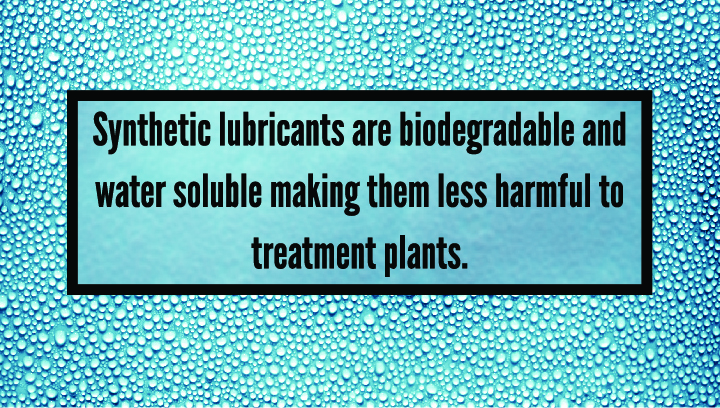

Los compresores rotativos también han mejorado gracias a los cambios en la lubricación. En los primeros tiempos de esta tecnología, había que cambiar con frecuencia los lubricantes de hidrocarburos para evitar que se barnizaran las entrañas de la maquinaria. El problema se resolvió finalmente con la introducción de los lubricantes sintéticos, que son biodegradables y hasta cierto punto solubles en agua. Como tales, cuando los sintéticos llegan a las aguas residuales a través de la condensación, hay menos impactos negativos en las plantas de tratamiento.

La creciente popularidad de los compresores rotativos se ha visto reflejada en la tendencia general hacia la conservación, impulsada por la búsqueda de la eficiencia energética y la reducción de la mano de obra de mantenimiento. La vida útil de un suministro determinado de lubricantes sintéticos en un funcionamiento ininterrumpido las 24 horas del día es de aproximadamente 1,5 años. Aunque la duración real puede depender de las exigencias de cada aplicación, los lubricantes sintéticos, incluso en las condiciones más duras, duran entre seis y doce veces más que los aceites minerales básicos.

En los compresores de aire, el fluido pasa por un proceso circular que comienza en la zona de compresión y llega hasta un separador de aceite. Después, el fluido se envía a un filtro y luego a un refrigerador, antes de ser devuelto finalmente al compresor. El enemigo en este proceso es el barniz, que puede materializarse en el lubricante y obstruir los refrigeradores, los separadores o los cojinetes. En cualquiera de esas situaciones, un compresor podría acabar dejando de funcionar.

Los fluidos de los compresores suelen ser incapaces de resistir el doble asalto del calor y el aire. Cuando los contaminantes del lubricante chocan con el oxígeno en un compresor de aire, la oxidación se produce rápidamente, sobre todo en máquinas que utilizan aceite mineral. A medida que el calor se intensifica, también lo hace la oxidación, con el resultado de una mayor viscosidad y un lubricante finalmente inservible. Afortunadamente, los lubricantes sintéticos son mucho menos propensos a la oxidación y, por tanto, eliminan este problema en muchas aplicaciones.

En resumen, las ventajas de los lubricantes sintéticos para compresores de aire son las siguientes:

- Menor frecuencia de cambio de aceite

- Reducción de la necesidad de múltiples conjuntos de filtros

- Menor frecuencia de reparaciones y sustituciones de piezas

- Reducción de los costes de mano de obra de mantenimiento

- Menor consumo de potencia y energía

- Menor probabilidad de contaminación y oxidación

- Mayor ahorro de petróleo

- Mayor kilometraje de las cantidades de aceite

- Aumento de la vida útil de los compresores de aire

Rentabilidad y mejor rendimiento

Debido a los diversos problemas asociados a los aceites minerales, cada vez son más los operadores que optan por hacer funcionar los compresores de aire con aceite sintético, que es más fiable, ecológico y rentable. Con el aceite sintético, el mantenimiento es mucho menos frecuente debido a la ausencia de barniz interno, mientras que los intervalos de cambio se amplían debido a la mayor resistencia. En el tiempo que tarda un compresor de aire en consumir cinco lotes de 30 galones de aceite mineral, esa misma máquina podría funcionar con una sola medida de 30 galones de aceite sintético. En términos de costes operativos, la reducción del mantenimiento y la mejora del kilometraje de los fluidos suponen un ahorro anual de aproximadamente el 40%.

Si un compresor de aire funciona a una temperatura máxima de 180°F, la vida útil de una medida determinada de aceite mineral se reducirá a la mitad por cada 20°F de aumento por encima del límite. El rendimiento general de un compresor puede verse perjudicado en última instancia por la descomposición del aceite mineral en su interior, ya que los elementos del aceite degradado provocan endurecimiento y fricción entre las distintas piezas. Por el contrario, el aceite sintético es menos propenso a la oxidación, lo que le confiere un mayor poder lubricante que resiste el calor y la fricción. Dado que los sintéticos no se degradan como los aceites minerales, es improbable que los primeros envíen subproductos malignos y dañinos a través de un compresor de aire.

En los fluidos sintéticos de alta calidad, la composición atómica es tal que se pueden soportar temperaturas de hasta 250°F sin ningún efecto perjudicial para el aceite. Esto permite que los compresores de aire soporten picos de temperatura sin riesgo de fricción interna o acumulación de barniz.

Los distintos tipos de compresores de aire

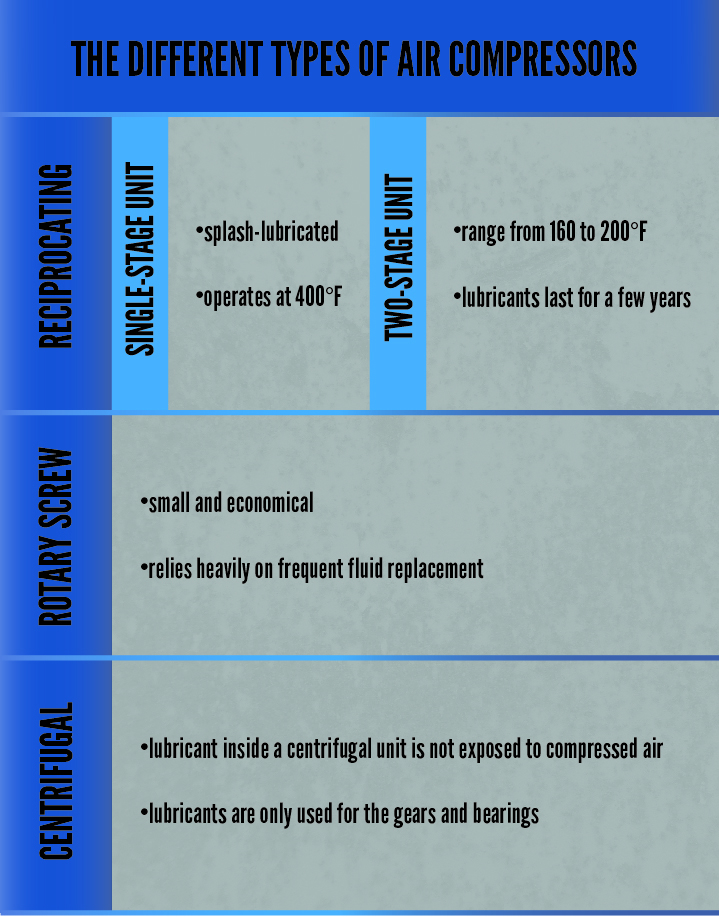

En la actualidad, en las industrias que dependen de la compresión del aire se utilizan tres tipos de máquinas: alternativas, de tornillo rotativo y centrífugas. Cada uno de estos tipos de máquinas tiene sus propias necesidades de lubricación, que también pueden variar en función de la aplicación:

Reciprocante

Los compresores alternativos se dividen en dos categorías: los de una etapa y los de dos etapas. Los primeros -que suelen estar lubricados por salpicadura- carecen por lo general de filtración de alta calidad, funcionan a unos 400°F y suelen soportar un elevado estrés térmico. Estos factores, además del reducido tamaño del cárter, son las razones por las que los compresores de aire de una etapa necesitan fluidos antidesgaste de calidad.

Los grandes compresores de aire alternativos suelen ser unidades de dos etapas. En ellas, el cilindro de compresión está aislado por la cruceta, lo que permite aplicar lubricantes distintos en lugares diferentes.

Debido a la condición suave del cárter de dos etapas, los aceites de hidrocarburo tienden a utilizarse en tales máquinas. Los niveles de calor en las unidades de dos etapas oscilan generalmente entre 160 y 200°F con una relativa falta de circulación, lo que provoca ligeras cantidades de oxidación. Como resultado de estas condiciones, los lubricantes suelen durar algunos años en las unidades de doble efecto antes de que sea necesario cambiarlos.

Tornillo giratorio

Los compresores de aire de tornillo rotativo suelen ser pequeños y económicos. Los niveles de presión y las temperaturas de descarga suelen ser elevados en los compresores de tornillo rotativo, aunque las capacidades de fluido son limitadas debido a los sumideros relativamente pequeños. Como tal, la longevidad de un compresor de tornillo rotativo depende en gran medida de la sustitución frecuente del fluido.

Para el compresor de tornillo rotativo, los fluidos deben cumplir ciertas exigencias que no se aplican a las máquinas alternativas o centrífugas. Para evitar que el fluido fluya corriente abajo junto con el aire en las unidades de tornillo rotativo, la presión de vapor de dicho fluido debe mantenerse al mínimo. Debido a la frecuente exposición de los lubricantes a la humedad y las impurezas del aire exterior, las medidas anticorrosión también son vitales en los compresores de tornillo rotativo.

Una de las cosas más devastadoras que pueden ocurrirle a un compresor de aire de tornillo rotativo es la formación interna de barniz, que puede acumularse en los orificios y conductos y hacer que la lubricación se seque alrededor de los cojinetes. Esto, a su vez, puede acabar provocando el fallo de la máquina. Igualmente problemática es la presencia de barniz en los rotores, que puede provocar daños por fricción y disparar los niveles de calor interno. Otra zona vulnerable es el separador, que puede fallar si se forman capas de barniz. Incluso antes de que se produzca un fallo, todos estos problemas pueden aumentar el consumo de energía de los compresores de aire de tornillo rotativo.

Centrífuga

A diferencia de las máquinas alternativas y de tornillo rotativo, el lubricante dentro de una unidad centrífuga no está expuesto al aire comprimido. Asimismo, la oxidación es menos común o intensa dentro de un compresor de aire centrífugo porque los lubricantes sólo se utilizan para los engranajes y los cojinetes. Por lo tanto, se necesitan medidas diferentes para mantener la estabilidad con las unidades centrífugas.

Las superficies de los cojinetes de los compresores de aire centrífugos deben estar libres de barniz. Con holguras de cojinetes de alrededor de 0,001 pulgadas, la más mínima caída de holgura puede provocar un aumento de las temperaturas, lo que puede dañar los cojinetes. Afortunadamente, las condiciones del aceite sintético son fáciles de examinar en las unidades centrífugas, lo cual es crítico debido a los sensibles requisitos de viscosidad de este tipo de maquinaria.

Cuándo evitar el aceite sintético

En toda la industria de compresores de aire, los fluidos sintéticos han sido respaldados por la gran mayoría de fabricantes. Sin embargo, hay excepciones a la regla, como cuando el fluido falla en una determinada máquina debido a impurezas como el gas ácido. El desarrollo de elementos corrosivos en los sintéticos es otra cuestión que ha dado que pensar a los fabricantes, aunque estos casos son raros. Cuando estos factores influyen en una aplicación determinada, la alternativa recomendada a los sintéticos son los fluidos de hidrocarburos, que tienen la ventaja de ser baratos, pero deben cambiarse más a menudo, ya que tienen una vida útil máxima de unas 1.000 horas.

Análisis de fluidos e intervalos de cambio

En ocasiones, los operadores de compresores de aire alternativos, de tornillo rotativo y centrífugos realizan exámenes del aceite. El objetivo de este análisis es comprobar si el fluido de una máquina determinada sigue siendo viable y determinar la frecuencia con la que debe cambiarse. En el caso concreto de los compresores rotativos, los exámenes ayudan a detectar impurezas en el aire entrante, que pueden contaminar el fluido y provocar riesgos operativos. Como parte del análisis, se utilizan herramientas para identificar la naturaleza de partículas diminutas, que ayudan a determinar la salud del fluido y a detectar posibles problemas con antelación.

En los compresores de aire rotativos, el fluido debe cambiarse antes de que se produzca la curva de oxidación, cuya frecuencia puede variar en función de las aplicaciones de una máquina determinada. Cuando se trata de fluidos sintéticos en unidades rotativas, los fabricantes suelen recomendar un cambio cada 8.000 horas. Sin embargo, esta cifra es considerada excesivamente prudente por muchos operadores, que a menudo pasan hasta 12.000 horas entre cambios sin que se formen impurezas en el fluido. Aun así, es aconsejable ser precavido, ya que el aceite nuevo que entra impide que los restos de aceite antiguo se estropeen, mientras que el aceite ya contaminado, que es difícil de eliminar por completo de un compresor de aire, puede contaminar y agriar el suministro de aceite entrante.

En los compresores de aire centrífugos, la vida útil de los fluidos sintéticos de alta calidad es de al menos 50.000 horas, siempre que la unidad en cuestión se utilice para aplicaciones normales. Esto es posible gracias a la relativa ausencia de oxidación en los compresores centrífugos, que bloquean mejor las impurezas. En cualquier caso, los sintéticos duran más cuando los niveles de calor se mantienen bajos en un compresor centrífugo. Sin embargo, a menudo se recomiendan intervalos de cambio de entre 8.000 y 16.000 horas, salvo que se disponga de información sobre la calidad del fluido preexistente en una unidad determinada.

Aceite de alta calidad para compresores de aire de gama alta

La compresión neumática se utiliza en numerosas aplicaciones de una amplia gama de industrias, desde la fabricación de alimentos y prendas de vestir hasta el montaje de vehículos y muebles. Con la compresión neumática, las fábricas y plantas de montaje pueden utilizar herramientas neumáticas y brazos robóticos capaces de realizar tareas que desafían la fuerza y la velocidad humanas, como levantar y montar metales pesados y fijar numerosos pernos en cuestión de segundos. Los manitas y artesanos también utilizan la compresión neumática para todo tipo de tareas, desde el mantenimiento y las reparaciones de automóviles hasta las reformas y trabajos de pintura en el hogar. Sin embargo, ninguna de estas funciones del compresor de aire sería posible sin una lubricación limpia, fiable y de alta calidad.

Si se respetan las especificaciones del aceite para compresores de aire, se puede esperar una larga vida útil y un rendimiento óptimo de cualquier tipo de compresor, ya sea alternativo, de tornillo rotativo o centrífugo. Un compresor bien lubricado tiene la potencia necesaria para soportar la presión de las aplicaciones más exigentes sin que las piezas internas se rechinen o se sobrecalienten. No obstante, aunque se necesita la lubricación adecuada para que un compresor funcione de forma suave y fiable, también se necesita un buen compresor para realizar los trabajos de forma rápida y sencilla durante años.

Como nombre líder en compresores de aire durante casi un siglo, Quincy Compressor ha proporcionado durante mucho tiempo máquinas, tanto grandes como pequeñas, que alimentan las herramientas y aplicaciones para impulsar numerosas industrias. Ya sea que dirija una fábrica grande o un taller pequeño, el tipo correcto de compresor de aire puede ahorrarle mucho tiempo y dinero al aumentar la productividad y minimizar los costos de mantenimiento y gastos generales. Para obtener más información sobre nuestro inventario, consulte nuestras páginas blancas y póngase en contacto con nuestros representantes de ventas hoy mismo.

Contacto con nosotros Más información Encuentre un concesionario cerca de usted