Los compresores de tornillo rotativo impulsan multitud de procesos de fabricación. En cualquier fábrica donde se fabriquen productos, es casi seguro que encontrará al menos un compresor de tornillo rotativo en funcionamiento. Los compresores industriales de tornillo rotativo ofrecen la ventaja de un ciclo de trabajo del 100% y la capacidad de permanecer en funcionamiento las 24 horas del día. Mientras que un compresor de pistón necesita pausas intermitentes para funcionar de forma óptima, un compresor de tornillo rotativo funciona mejor con un uso continuo.

Dimensionar correctamente los tornillos rotativos y garantizar un diseño eficiente en el sistema de aire y el control del compresor da como resultado una compresión de alta eficiencia energética. Repasaremos cómo funcionan los compresores de tornillo rotativo y cómo mantenerlos en perfecto estado para que su vida útil sea óptima.

¿Cómo funciona un compresor rotativo?

Cuando una persona piensa en un compresor de aire, se imagina un compresor alternativo accionado por pistones. Estos tipos de compresores utilizan pistones para mover el aire en un espacio pequeño y posteriormente recoger el aire comprimido resultante dentro de un tanque receptor. Aunque estos compresores se han utilizado durante décadas y son relativamente baratos, no son necesariamente la mejor opción para producir aire comprimido.

Los compresores de aire de tornillo rotativo utilizan un mecanismo de desplazamiento positivo basado en dos tornillos que giran alineados con precisión. Estos rotores entrelazados reducen el volumen de aire y aumentan su presión.

¿Cómo comprimen el aire?

El principio del compresor de tornillo rotativo se basa en un engranaje estrecho de los rotores macho y hembra. Cuando el aire entra en el compresor, queda atrapado entre los rotores y se reduce su volumen. El ciclo del compresor de tornillo rotativo funciona de la siguiente manera.

- La válvula de admisión admite aire atmosférico.

- El aire desciende por la línea de presión del sistema hasta una válvula reguladora encargada de ajustar la presión global del sistema.

- El aire y el aceite se mezclan y son comprimidos por los rotores del bloque compresor.

- La manguera de descarga de aire transporta la mezcla de aire y aceite fuera del bloque compresor.

- La mezcla de aire y aceite entra en el primer depósito separador de aceite, que elimina la mayor parte del aceite del aire.

- A continuación, el aire pasa por los filtros de separación secundarios que eliminan el resto de la neblina de aceite.

- El aire limpio sale del sistema y se recoge en el depósito receptor, si se utiliza uno.

- El aceite entra en el enfriador y se reduce a una temperatura adecuada antes de pasar a un filtro de aceite.

- El filtro de aceite elimina cualquier resto de contaminantes en el aceite.

- El aceite limpio y reciclado vuelve a la unidad compresora a través de lo que se denomina línea de recuperación.

Aunque imaginar el ciclo del compresor de tornillo rotativo como una secuencia de pasos ayuda a clarificar el funcionamiento de la máquina, en realidad los pasos no ocurren secuencialmente. Una vez que se enciende el compresor, todos los pasos enumerados comienzan a suceder simultáneamente y continúan hasta que se apaga la máquina.

Ventajas de los compresores de tornillo rotativo

Veamos las ventajas de los compresores de tornillo rotativo y por qué el ciclo es ventajoso en comparación con otros tipos de compresores.

- Seguridad y comodidad: Los compresores de aire de tornillo rotativo pueden proporcionar una compresión de aire continua para muchos fines, y el hecho de que los tornillos estén asegurados en una carcasa los hace más seguros de manejar.

- Funcionalidad en condiciones extremas: Los compresores de aire rotativos pueden funcionar tanto a altas como a bajas temperaturas, donde otros tipos de compresión no pueden utilizarse.

- Mejor generación de potencia: Estos compresores tienen caudales de aire muy elevados y están diseñados para generar suficiente potencia para aplicaciones de alta demanda.

- Mantenimiento más sencillo: El diseño de los compresores de aire rotativos es impresionantemente aerodinámico, y estos compresores tienen muchas menos piezas que otros.

- Funcionamiento silencioso: Esta forma de compresión del aire es mucho más silenciosa que la compresión por pistones, y muchos compresores de tornillo rotativo incorporan características de amortiguación del ruido para reducir aún más el ruido de funcionamiento.

- Eficiencia energética: El ciclo del compresor de tornillo rotativo genera menos calor que los compresores de aire tradicionales, lo que se traduce en una mayor conservación de la energía.

- Menor consumo de aceite: Los compresores rotativos lubricados funcionan con menos aceite que otros tipos de compresores inundados y también tienen un arrastre mínimo de aceite.

- Diseñados para durar: Los compresores de aire de tornillo rotativo de calidad pueden durar muchos años y su capacidad apenas se reduce.

Tanto a corto como a largo plazo, el sobrecoste inicial de un compresor rotativo se amortiza gracias a estas eficiencias.

Componentes del compresor de tornillo rotativo

Cada componente del sistema es fundamental para el funcionamiento de los compresores de tornillo rotativo. El corazón de un compresor de aire rotativo es la etapa de compresión. Es la zona donde realmente se comprime el aire. El bloque compresor tiene una válvula de entrada que toma el aire y lo mezcla con aceite durante el proceso de compresión. A continuación, el sistema separa el aceite del aire, y el aire sale del sistema. Aunque el bloque compresor es el lugar de la compresión propiamente dicha, los siguientes componentes adicionales son todos esenciales para el ciclo del compresor de tornillo rotativo.

Filtro de aire

No todo el aire es igual, y la calidad del aire que entra en el compresor influye en la longevidad del sistema. Filtrar el aire antes de que llegue a la válvula de entrada es esencial, sobre todo en aplicaciones en las que el aire ambiente es poco limpio. Los filtros de aire pueden montarse directamente en el compresor o colocarse a distancia y conectarse con una manguera. Cuando coloque el filtro de aire, busque una zona con el aire más fresco y limpio para obtener los mejores resultados.

Tanque de separación primaria

A medida que el aire comprimido sale de la etapa de compresión, se mezcla con el aceite del compresor. El tanque separador primario es donde se produce la ronda inicial de filtración. Tanto la fuerza centrífuga del giro como la separación mecánica actúan conjuntamente para formar gotas de aceite. Estas gotas caen al fondo, convirtiendo este depósito en un depósito de aceite funcional en muchos casos.

Filtro de separación secundario

Una vez que el aire comprimido sale del depósito de separación primario, casi todo el aceite ha desaparecido, pero requiere otra filtración para quedar completamente limpio. La neblina de aceite y la mezcla de aire que queda pasa por un filtro coalescente en el depósito secundario. Los filtros coalescentes utilizan un material similar a una membrana que atrapa las partículas de aceite y las devuelve al sistema central de aceite. El aire que sale del filtro en este punto estará libre de aceite y listo para su uso.

Es habitual que el filtro de separación secundario se conecte directamente al depósito primario, aunque también se puede montar a distancia con un colector de filtro específico.

Filtro de aceite

Un compresor de tornillo rotativo utiliza un sistema de lubricación en circuito cerrado. Esto significa que la instalación debe utilizar un filtro de aceite. La función del filtro de aceite es recoger cualquier partícula suelta que se haya acumulado en el aceite y no deba volver a entrar en el sistema del compresor de aire. Un filtro de aceite puede colocarse en cualquiera de los múltiples intervalos del circuito del compresor.

Enfriador de aceite

Durante la compresión del aire se produce una gran cantidad de calor, lo que hace que el aceite se caliente mucho. Para enfriarlo, el aceite pasa por un refrigerador independiente antes de ser reciclado de nuevo al compresor. Un compresor rotativo puede utilizar un refrigerador líquido-líquido o aire-líquido en combinación con la refrigeración del motor.

La refrigeración líquido-líquido requiere suficiente potencia de refrigeración para reducir el calor en el aceite del compresor, además de la refrigeración del motor. Si se opta por la refrigeración aire-líquido, se necesita suficiente aire limpio y a baja temperatura para mantener la temperatura del aceite dentro del rango adecuado.

Mangueras

No se puede subestimar la importancia de las mangueras en las operaciones de los compresores de tornillo rotativo. La elección de una manguera que no se ajuste a las especificaciones de presión, calor y componentes químicos del aceite utilizado creará un desgaste excesivo que provocará el fallo de la manguera. Estos fallos pueden ser extremadamente peligrosos y, en algunos casos, pueden obligar a reparar o sustituir todo el compresor.

Compresores rotativos con o sin aceite

Los compresores sin aceite no cuentan con la ayuda de un retén de aceite, lo que significa que la compresión se consigue únicamente mediante la acción del rotor. Como resultado, los compresores sin aceite suelen tener una capacidad máxima de descarga inferior a la de sus homólogos con aceite. Sin embargo, en los sistemas en los que varios conjuntos de tornillos comprimen el aire, la presión y el volumen de salida pueden ser comparables a los de los compresores lubricados.

No hay aceite para sellar, por lo que los rotores tienen que ser lo más precisos posible y no toleran grandes desviaciones. Los tornillos no se tocan, pero la separación entre ellos tiene que ser minúscula para obtener el mejor rendimiento. En los compresores exentos de aceite, el agua se desplaza por determinadas vías de la carcasa del elemento para enfriar el aire. Esto sólo enfría la carcasa, por lo que el aire y los rotores necesitan más refrigeración.

Para evitar esta ineficacia, los compresores exentos de aceite contienen dos etapas de compresión. En la primera etapa, el aire se comprime a unas 50 libras por pulgada cuadrada (psi) y luego pasa por un intercooler antes de que la segunda etapa comprima el aire a 100 psi.

Los compresores exentos de aceite son necesarios para industrias y aplicaciones en las que el arrastre de aceite es inaceptable. Entre ellas se incluyen aplicaciones de alta precisión como la investigación médica o la fabricación de productos complejos como los semiconductores. Sin embargo, el hecho de que el aire producido por un compresor exento de aceite no contenga aceite no significa que se pueda prescindir de la filtración. El aire resultante puede contener hidrocarburos u otros contaminantes que hay que eliminar. Debido a este requisito, los compresores exentos de aceite siguen necesitando el mismo tratamiento del aire que los compresores con inyección de aceite para garantizar la calidad.

Compresores con inyección de aceite

Durante el ciclo del compresor de tornillo rotativo de un sistema con inyección de aceite, el aceite inyectado ayuda a sellar las cavidades y crea un disipador de calor que enfría la carga de gas. Tras la inyección, el sistema separa el aceite de la corriente para enfriarlo, filtrarlo y reciclarlo. El aceite reduce la carga de partículas en la filtración al capturar las partículas no polares de la entrada de aire ambiente. Parte del aceite del compresor puede pasar a la corriente de aire comprimido, lo que puede evitarse con el uso de filtros coalescentes.

Los filtros coalescentes a la salida de un secador de aire son menos eficaces para eliminar el aceite y el agua del aire que los secadores de aire refrigerados que disponen de filtros fríos internos. Una vez que el aire comprimido se enfría y queda libre de humedad, el aire frío ayuda a enfriar el aire entrante y, al mismo tiempo, calienta el aire que sale del sistema. Los depósitos receptores permiten que el aceite forme gotas y caiga del aire para su eliminación.

Tipos de accionamiento de compresores rotativos

El tipo de accionamiento también afecta al funcionamiento de los compresores de aire rotativos. Los tres tipos básicos de accionamientos para compresores de aire son:

- Accionamientos de correa trapezoidal: Son beneficiosos para quienes desean un armario de menor tamaño. Ofrecen un mantenimiento sencillo y su nivel de alineación no es tan crítico para un funcionamiento correcto.

- Accionamientos directos: Aunque los accionamientos directos son más grandes que los demás, son mucho más silenciosos. También eliminan la necesidad de mantenimiento de correas y engranajes.

- Accionadas por engranajes: Los bloques compresores accionados por engranajes no tienen problemas de alineación. Suelen utilizarse para compresores de gran potencia y la velocidad del compresor puede diferir de la velocidad del motor.

El tipo de accionamiento que elija dependerá de múltiples elementos, como los requisitos de velocidad del compresor y las recomendaciones del fabricante del compresor. También es posible combinar cualquiera de estos tipos de accionamiento con un motor de velocidad variable.

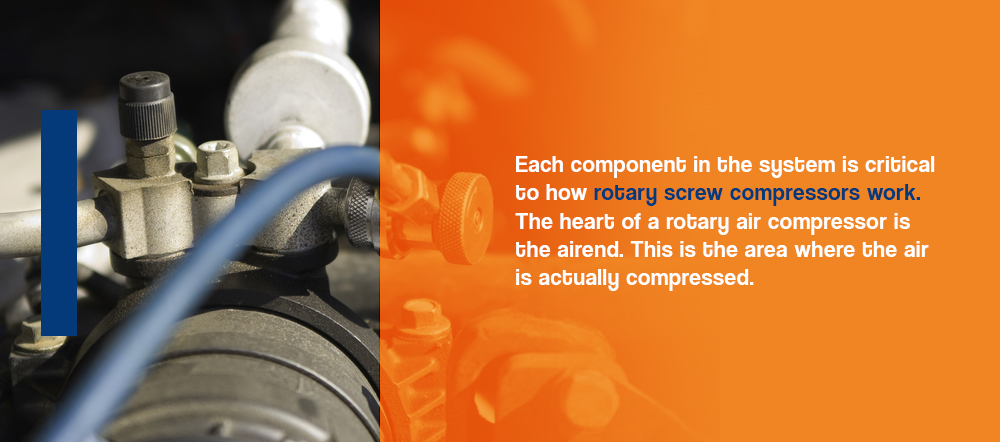

Opciones del sistema de control del compresor rotativo

El funcionamiento de los compresores de tornillo rotativo se rige por distintos esquemas de control. Veamos las ventajas e inconvenientes de cada uno de ellos.

Arrancar/Parar

Los sistemas de control de arranque/parada utilizan relés que suministran o interrumpen la alimentación del motor del compresor en función de las necesidades de aire comprimido de la aplicación. Si la carga no está bien adaptada al compresor o es intermitente, se necesitará mucho espacio de almacenamiento. En algunos casos, el espacio de almacenamiento necesario es mayor que la superficie que ocupa el compresor.

Carga/descarga

Este esquema mantiene el compresor alimentado continuamente. Utiliza una válvula de corredera para responder a un cambio en la necesidad de aire comprimido. Cuando se necesita menos aire comprimido, la válvula deslizante se mueve para destapar una parte del rotor. Esto reduce la capacidad de la máquina, descargando el compresor en lugar de desconectarlo por completo. Al reducir el número de arranques y paradas, los esquemas de control de carga/descarga prolongan la vida útil del compresor sin que ello suponga un cambio significativo en los costes de explotación. Este esquema de control es el más común entre los fabricantes de compresores de aire.

Se puede utilizar un esquema de control de carga/descarga con un temporizador. El temporizador detendrá el funcionamiento del compresor después de un tiempo especificado con uso sin carga. Esto se denomina esquema auto-dual o de control dual. Debido a que sólo hay dos velocidades de producción, este esquema requiere una buena cantidad de almacenamiento. Sin embargo, los requisitos de espacio son mucho menores que los de un esquema de arranque/parada.

Modulación

Este esquema de control también utiliza una corredera de válvula para alterar la capacidad en respuesta a la demanda, pero la capacidad se modula continuamente en lugar de en pasos discretos. La ventaja de la modulación continua es una presión de descarga constante incluso a través de muchos niveles de demanda, pero el inconveniente es un mayor consumo de energía.

La modulación no es especialmente eficaz como esquema de control en comparación con los variadores de velocidad, de los que hablaremos más adelante. Sin embargo, algunas aplicaciones hacen poco práctico o imposible arrancar y parar el compresor con frecuencia. En estas aplicaciones, como los compresores accionados por motores de combustión interna, la modulación es una buena opción. La modulación también reduce la necesidad de almacenamiento debido a su tasa de producción variable.

Desplazamiento variable

El desplazamiento variable permite que el aire eluda una determinada parte de los rotores, cambiando el porcentaje de tornillos que trabajan para comprimir el aire. En comparación con los esquemas de control de modulación, el desplazamiento variable consume menos energía. Sin embargo, los sistemas con grandes cantidades de almacenamiento pueden ser más adecuados para un esquema de carga/descarga. Cuando las grandes cantidades de almacenamiento no son prácticas, el desplazamiento variable es una buena opción.

A veces, el desplazamiento variable se consigue mediante el uso de varias válvulas en el lado de aspiración del compresor. Todas estas válvulas tienen una ubicación correspondiente en la descarga del compresor. Esto funciona como una válvula de derivación en los sobrealimentadores de los automóviles.

Velocidad variable

Siempre que se mantenga adecuadamente, un compresor con un esquema de control de velocidad variable producirá los costes de funcionamiento más bajos en términos de energía y el esquema no creará una reducción significativa de la vida útil del compresor. Si la demanda de aire es constante, las ventajas económicas se reducen algo debido a la potencia de frecuencia variable invertida necesaria para el diseño.

Dicho esto, los esquemas de velocidad variable crean una relación casi lineal entre el consumo de energía del compresor y el suministro de aire. Esto facilita un funcionamiento muy eficiente en un amplio rango de demanda. Durante los periodos de demanda muy baja, el compresor sigue teniendo que funcionar en modo arranque/parada y la eficiencia disminuirá rápidamente en respuesta a las fugas del rotor. En zonas polvorientas, calurosas o húmedas, la electrónica de control de velocidad variable puede requerir protección y mantenimiento adicionales para preservar su vida útil.

Mantenimiento del compresor de tornillo rotativo

Cuando se trata del funcionamiento de un compresor de aire de tornillo rotativo, influye el hecho de que el compresor reciba todo el mantenimiento recomendado por el fabricante. El mantenimiento suele realizarse según un calendario predeterminado o en función de las horas de funcionamiento de la máquina. Las horas de funcionamiento son un indicador más fiable de las necesidades de mantenimiento, aunque su seguimiento requiere un registro preciso. Muchos de los controles de compresores de aire actuales disponen de funciones de diagnóstico y localización de averías que le permiten saber qué piezas y servicios puede necesitar. Hay cinco áreas principales de un compresor de aire que requieren mantenimiento:

- Airend

- Motor

- Transmisión

- Lubricantes

- Filtros

1. Leyendas del aire

La contaminación del aire, los lubricantes y el calor excesivo contribuyen a dañar el bloque compresor. Compruebe que no oye ningún sonido extraño ni siente ninguna vibración. Los bloques compresores deben reconstruirse periódicamente, y muchos fabricantes recomiendan hacerlo en torno a las 50.000 ó 60.000 horas para evitar tiempos de inactividad forzosos.

2. Rodamientos del motor

Los cojinetes del motor necesitan una lubricación adecuada con cantidades y tipos específicos de lubricantes para durar más tiempo. Los cojinetes deben sustituirse con más frecuencia que otras piezas para garantizar la longevidad del compresor. Compruebe regularmente el consumo de amperios y asegúrese de que el motor no se sobrecarga.

3. Sistemas de transmisión

La alineación es la principal preocupación en los sistemas de transmisión de compresores de aire. Cualquier desalineación causará daños innecesarios al acoplamiento si el bloque de montaje o el bastidor se asientan. Las correas trapezoidales deben inspeccionarse y posiblemente ajustarse cada 500 horas, y las que estén deshilachadas o muestren signos de desgaste deben sustituirse.

4. Lubricantes

Para obtener los beneficios de refrigeración, sellado y protección de los lubricantes, cambie el aceite según las instrucciones del fabricante para las aplicaciones específicas. Utilice siempre lubricantes especificados para su modelo de compresor y asegúrese de drenar todo el lubricante viejo antes de rellenar la máquina.

5. Filtros

Es mucho más rentable aplicar primero una filtración adecuada que pagar las reparaciones de los equipos dañados por el aire contaminado. Asegúrese de inspeccionar periódicamente los filtros de entrada y sustituirlos cuando sea necesario. Un intervalo de sustitución habitual es cada 2.000 horas.

Limpieza general

La limpieza general también es una parte importante del mantenimiento de los compresores de aire. Cualquier suciedad en las superficies del compresor puede acabar aumentando la temperatura del aire comprimido, lo que reduce el rendimiento y aumenta la potencia necesaria para producir el aire.

Confíe en el compresor Quincy

Quincy Compressor ha estado innovando soluciones de ingeniería durante 100 años, y nuestra experiencia es evidente en la calidad de nuestros productos. Como diseñador y fabricante líder de compresores de aire de tornillo rotativo, proporcionamos el rendimiento que usted exige y la fiabilidad en la que confía. Nuestros compresores vienen con garantías líderes en la industria y servicio de 24 horas de Distribuidores Quincy dedicados.

También ofrecemos todas las piezas que necesita para mantener su compresor y seguir el ritmo de la demanda. Ya sea que necesite un nuevo compresor de aire, piezas o servicio para su compresor existente, es tan simple como encontrar al representante de Quincy Compressor Sales & Service más cercano y hacernos saber lo que necesita.

Índice de contenidos

- ¿Cómo funciona un compresor rotativo?

- Ventajas de los compresores de tornillo rotativo

- Componentes del compresor de tornillo rotativo

- Compresores rotativos con o sin aceite

- Tipos de accionamiento de compresores rotativos

- Opciones del sistema de control del compresor rotativo

- Mantenimiento del compresor de tornillo rotativo