Cuando la gente piensa en fábricas que sirven a todo tipo de industrias, suele pensar en máquinas robotizadas, cadenas de montaje, cintas transportadoras y una serie de movimientos perfectamente sincronizados que dan como resultado final un producto acabado. Pero, ¿qué hace que esas máquinas funcionen como un reloj suizo? En muchos casos, la respuesta es el aire comprimido, y la actualización de los sistemas de compresores de aire puede ofrecer a una empresa importantes oportunidades de ahorro de costes y energía.

¿En qué consiste la compresión neumática?

Si alguna vez has tenido que "avivar" un fuego, entonces conoces la compresión de aire. Se introduce aire en los pulmones y se expulsa para aumentar la oxigenación en el foco del incendio. Es un uso práctico de la compresión de aire, pero ni de lejos tan práctico como el fuelle estándar que se puso en práctica por primera vez en los altos hornos.

El fuelle fue un invento fundamental que nos permitió introducir aire comprimido en un horno de forma mucho más eficaz que utilizando la fuerza de nuestros pulmones. Un fuelle funciona aspirando aire en una cámara, que se cierra con una válvula de retención cuando el fuelle se expande. A continuación, ese aire sale a presión por una boquilla y se dirige hacia donde se desee.

El uso del fuelle permitió a los herreros crear fuegos mucho más calientes de lo que podrían haberse generado de otro modo. Esto dio lugar a una serie de aplicaciones en metalurgia, ya que el fuego podía fundir metales importantes, como el cobre, el plomo y el hierro. Una vez fundidos, los metales podían moldearse en diferentes diseños de utilidad funcional, como una moneda o una armadura.

Las máquinas no tardaron en ayudarnos a comprimir el aire. En lugar de depender de la fuerza bruta humana para abrir y cerrar un fuelle, la energía del vapor podía proporcionar la energía necesaria para comprimir el aire de forma mucho más eficiente.

Esto, a su vez, condujo directamente al uso de compresores de aire de pistón, como los que se encuentran en los motores de gasolina. Los pistones son accionados por un motor de gasolina. El pistón es forzado hacia abajo, aspirando aire del exterior. A continuación, el pistón es forzado hacia arriba, comprimiendo el aire en la cámara del pistón. Cuando se introduce una mezcla de combustible y aire a alta presión y se activa mediante una chispa, se puede crear un dispositivo muy potente conocido a grandes rasgos como motor de combustión interna.

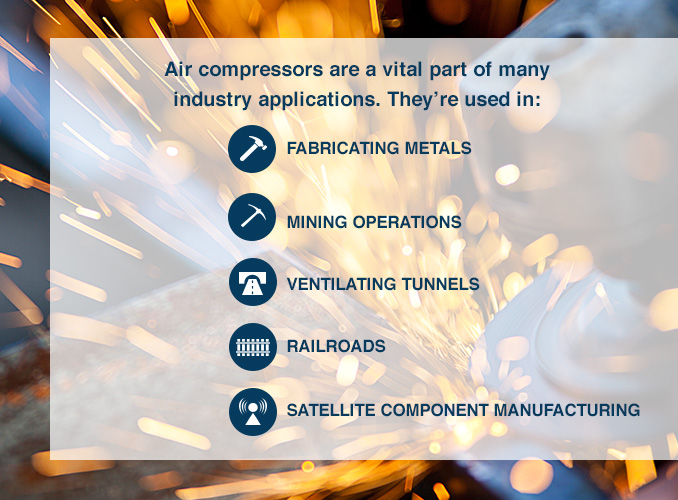

Los compresores de aire son una parte vital de muchas aplicaciones industriales. Se utilizan en la fabricación de metales, operaciones mineras, ventilación de túneles, ferrocarriles, fabricación de componentes para satélites y muchas otras aplicaciones. Es importante destacar que la tecnología de los compresores de aire modernos ha mejorado enormemente con respecto a los diseños anteriores. Esto ofrece muchas oportunidades de ahorro de costes y eficiencia energética.

Tipos básicos de compresores de aire

Es importante comprender los tipos básicos de compresores de aire antes de abordar varios casos prácticos de oportunidades de ahorro de costes. Existen dos tipos básicos de compresores: de desplazamiento positivo y rotodinámicos.

Los compresores de desplazamiento positivo actúan como compresores alternativos o rotativos. Aquí se puede pensar en compresores de pistón o compresores de tornillo o de paletas. Los compresores rotodinámicos utilizan la fuerza centrífuga o el flujo axial para comprimir el aire.

Se utilizan distintos tipos de compresores de aire para diferentes aplicaciones, en función del tamaño necesario, la potencia requerida y, por supuesto, el coste.

Más eficiencia gracias a la tecnología de compresión de aire

Recientemente, los nuevos diseños de varios compresores han reducido mucho el consumo de energía. Por ejemplo, los primeros compresores de aire solían utilizar una compresión de carga/descarga. Esto requería un volumen de depósito de almacenamiento, con la máquina funcionando a pleno rendimiento hasta que se alcanzaba la presión de descarga. Después, el compresor se venteaba hasta que se alcanzaba un nivel de presión inferior y entonces se repetía el ciclo.

Esta forma de control "bang-bang" es muy ineficiente en comparación con un control de desplazamiento variable (VDC). En el VDC, la capacidad del compresor se ajusta abriendo y cerrando los puertos de la bomba. Algunas de estas máquinas de desplazamiento variable ofrecen cinco o más puntos de ajuste de la compresión (en lugar de todo o nada); los diseños rotativos pueden ofrecer una capacidad continuamente ajustable del 50% al 100%.

Los compresores de velocidad variable pueden ahorrar un 35% de energía en comparación con los diseños de carga/descarga. Pero hay diseños muy novedosos que utilizan un motor y un tren de transmisión alineados verticalmente que comparten un único eje de transmisión. Esto tiene la ventaja de "ocupar menos espacio". La herramienta puede funcionar más cerca del punto de uso deseado. Todo ello contribuye a la eficiencia energética de la tecnología de compresión de aire.

Estudios de caso

Los estudios de casos proporcionan información sobre cómo pueden actualizarse los equipos de compresión de aire obsoletos y poco fiables para obtener importantes ahorros de energía y costes. A menudo, el coste de la actualización puede recuperarse en un plazo de 12 a 24 meses, lo que hace que la inversión sea claramente beneficiosa para los resultados a largo plazo de una empresa. A continuación se presentan cuatro casos prácticos de ahorro de costes en la industria del automóvil, la siderurgia, la producción de combustible nuclear y la producción de sistemas de satélites, todos ellos resultado de un estudio sistemático de los problemas observados y de la actualización de los compresores de aire y sus sistemas de control para el fin deseado.

Caso práctico 1: Ahorrar gracias a la modernización de los sistemas de control de aire comprimido

Michelin North America es un gran fabricante de neumáticos con una planta de fabricación en Carolina del Sur. En el momento de este estudio de caso, unas 1.000 personas trabajaban en la planta para fabricar neumáticos de camión y otras piezas de automoción.

Los compresores de aire se utilizan mucho en la industria del automóvil. Aquí se utilizaron para impulsar el proceso de producción, accionados por cinco compresores centrífugos de 500 caballos de potencia.

Se determinó que la planta de Carolina del Sur tenía mayores costes de energía del aire que una planta similar de Canadá. Se llevó a cabo un estudio para determinar por qué ocurría esto. El estudio detectó problemas con la estrategia de control de los compresores, importantes caídas de presión entre compresores y una elevada tasa de fugas de aire que obligaba a tener los cinco compresores en funcionamiento para proporcionar presión de aire suficiente a la planta.

La solución consistió en actualizar el sistema de control del compresor de aire, que a su vez mantenía un diferencial de presión adecuado entre los ajustes de presión del compresor. También se puso en marcha un plan de reparación rutinaria de fugas dos veces al año. En total, la modernización supuso un ahorro energético de unos 75.000 dólares al año, y su coste se recuperó en unos 18 meses.

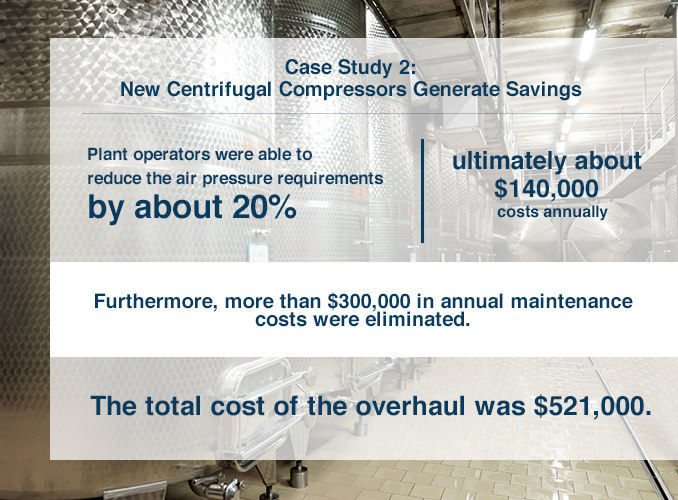

Caso práctico 2: Los nuevos compresores centrífugos generan ahorros

U.S. Steel Group, de Pittsburgh (Pensilvania), es el mayor productor de productos siderúrgicos de Estados Unidos. También es un actor importante en el negocio del petróleo y el gas natural. Los compresores de aire desempeñan un papel vital en la industria siderúrgica. En U.S. Steel Group, los compresores de aire se han utilizado para alimentar dos altos hornos, la central eléctrica de la planta y la planta de oxígeno básico. Los compresores de aire han atendido estas necesidades mediante actuadores neumáticos y cilindros accionados por pistones.

Antes de realizar un estudio independiente para ver si una actualización podía mejorar el rendimiento, una planta de U.S. Steel dependía de seis compresores de tornillo rotativo refrigerados por aire y aceite de 400 caballos de potencia. Estos compresores eran viejos, tenían fugas y funcionaban mal con tanta frecuencia que no se podía confiar en que proporcionaran la presión de aire necesaria para las operaciones de la planta.

Reparar los compresores iba a ser muy caro. Solucionar el problema de las fugas de aceite habría tenido múltiples ventajas. Las fugas eran tan graves que había que volver a engrasar las máquinas con frecuencia. El aceite contaminaba los secadores y los filtros, por lo que tampoco funcionaban bien.

La solución fue instalar dos nuevos compresores centrífugos de 600 caballos. Situados en el centro de la planta, podían dar servicio fácilmente a todas las demandas. Se mantuvieron algunos compresores de tornillo rotativo de mejor rendimiento como reserva para condiciones meteorológicas extremas. Además, se modernizaron los secadores.

Al final, los operarios de la planta consiguieron reducir los requisitos de presión de aire en torno a un 20%, con el consiguiente ahorro de energía y, en última instancia, de unos 140.000 dólares en costes anuales. Además, se eliminaron más de 300.000 dólares anuales en costes de mantenimiento. El coste total de la revisión fue de 521.000 dólares, por lo que se recuperó en poco más de un año.

Caso práctico 3: Los procesos nucleares se benefician de la modernización de los compresores de aire

La planta de BWX Technologies en Lynchburg, Virginia, produce componentes que contienen combustible nuclear para la Armada estadounidense. El combustible nuclear y las piezas de reactor asociadas sirven a las unidades de propulsión de los buques de la Armada.

La planta depende del aire comprimido para recapturar uranio, tratar residuos y hacer funcionar su taller mecánico, que incluye tornos, amoladoras y taladros. Además de las demandas de estas operaciones, las explosiones de vapor provocan picos intermitentes de demanda de aire comprimido en todo el sistema.

Antes de someterse a un estudio independiente para determinar la mejor forma de mejorar el funcionamiento, la planta dependía de dos compresores centrífugos de 600 caballos refrigerados por agua. Estos compresores tenían que funcionar a plena carga, pero expulsaban entre un tercio y dos tercios de su producción, lo que suponía un desperdicio de energía que iba a parar a la atmósfera.

El resultado del estudio fue la actualización a compresores de aire más pequeños y eficientes. Se instalaron tres compresores de tornillo rotativo refrigerados por aire de 350 caballos, además de otros equipos. Junto con un nuevo diseño de la fábrica, que incluía una sala especial de intercambio de calor para maximizar la eficiencia en verano e invierno, el resultado fue un ahorro anual de 4,2 millones de kWh, unos 146.000 dólares. Además, se ahorraron 111.000 dólares en costes anuales de enfriamiento de agua y también se redujeron los costes de mantenimiento.

Caso práctico 4: La mejora de la compresión del aire ahorra dinero en los sistemas por satélite

Boeing Satellite Systems, que antes se llamaba Hughes Space & Communications Company, fabrica sistemas que van en satélites que orbitan la Tierra. Esto requiere un alto grado de automatización precisa y un entorno de fabricación único. Los compresores de aire desempeñan un papel clave en el desarrollo de sistemas espaciales y de satélites.

En la planta de Boeing, los compresores de aire suministraban aire a las máquinas que utilizaban globos para generar el movimiento sin vibraciones de los componentes de los satélites. Para ello, las máquinas debían recibir una presión constante. Boeing tenía el problema de que las presiones generadas por dos compresores de tornillo rotativo de 200 caballos de potencia eran inestables.

La inestabilidad se debía a interrupciones intermitentes del flujo de aire, que provocaban posibles paradas de la máquina. Además, alrededor del 25% de la producción del sistema era aire filtrado.

Un estudio sistemático de la zona de producción identificó la oportunidad de instalar un nuevo controlador de presión/caudal (P/FL) con almacenamiento adicional. El almacenamiento adicional se utilizó para mantener un caudal constante. Simultáneamente, los esfuerzos por reparar las fugas del sistema redujeron las fugas al 10%. Además, se modernizaron otros equipos.

El resultado fue un ahorro energético de 289.000 kWh al año al hacer funcionar sólo uno de los dos compresores de aire, lo que resultó más que suficiente para realizar todo el trabajo. El ahorro anual fue de unos 26.000 dólares y el coste de la inversión se recuperó en menos de dos años.

Compresores de aire en el sector ferroviario

Los estudios de casos detallados anteriormente sugieren que los compresores de aire son componentes vitales de innumerables industrias. Centrémonos con más atención en una industria más: el transporte ferroviario. Los compresores de aire son componentes clave en los sistemas de seguridad ferroviaria de pasajeros.

Por ejemplo, los trenes de pasajeros utilizan aire comprimido para sus sistemas de frenado y suspensión. Se trata de sistemas críticos para la seguridad de los pasajeros, y hay muchas consideraciones de diseño de ingeniería que deben tenerse en cuenta a la hora de determinar los mejores compresores de aire para el trabajo.

Un primer avance en el diseño de la compresión de aire para ferrocarriles

Los trenes actuales utilizan un sistema de frenos que se remonta a mediados del siglo XIX y a una patente de George Westinghouse. Antes de la invención de Westinghouse, los frenos de aire rectos se utilizaban para empujar aire sobre un pistón que se conectaba a las zapatas de freno del tren. Las zapatas eran empujadas contra las ruedas del tren, provocando su desaceleración.

La dificultad del sistema de frenos de aire recto es que está sujeto a un único punto de fallo. Si se produce cualquier separación entre mangueras y tuberías, se produce una pérdida de presión de aire y un frenado ineficaz.

Westinghouse rediseñó el sistema de frenado para que tuviera depósitos de aire separados y una válvula de control que pudiera cargar aire en un depósito de aire, aplicar los frenos y soltarlos. La válvula de control se conoce como "válvula triple" por estas tres funciones.

El uso de depósitos de aire significa que si la presión en la línea principal es inferior a la del depósito, el aire del depósito se bombea al sistema de frenos, o más propiamente al cilindro de freno. Una vez que la presión del cilindro coincide con la del depósito, la válvula de control mantiene la presión constante. También se encarga de la situación inversa, cuando la presión en el cilindro supera la presión en el depósito.

Es importante destacar que el sistema de Westinghouse se basa en una reducción de la presión del aire de la línea principal para aplicar los frenos del tren. Esto convierte el frenado en un sistema a prueba de fallos: Cualquier pérdida de presión en el sistema hace que se apliquen los frenos, deteniendo en última instancia el tren.

Criterios de diseño

Algunos de los criterios de diseño para compresores de aire en sistemas ferroviarios de pasajeros incluyen las condiciones ambientales en las que funcionarán los trenes. La temperatura y la humedad suelen incluirse en las especificaciones técnicas. Además, los sistemas deben ser estables y fiables. Se calcula un "ciclo de trabajo" para el equipo y se tienen en cuenta en el diseño general los requisitos del sistema de frenado, así como de sistemas secundarios como los muelles neumáticos y la puerta.

Los compresores de aire de los trenes de pasajeros se controlan mediante sofisticados sistemas de control por software. Mantienen la presión del aire en un depósito principal de suministro. Para controlar esta presión de aire, los compresores de los trenes suelen estar programados para funcionar con un ciclo de trabajo del 50% cada día.

Examinemos otro caso práctico en el que la modernización de los sistemas de aire comprimido de los vagones de pasajeros puede suponer un importante ahorro de costes.

Estudio de caso 5: Quincy y sistemas de aire comprimido en vagones de CN

Los trabajadores de Mays Yard sufrían averías en sus equipos ferroviarios. Las averías provocaban costosas reparaciones y tiempos de inactividad. El principal problema era el anticuado equipo que se utilizaba en el astillero.

Los equipos más antiguos necesitan más electricidad para funcionar y, cuando fallan los sistemas de carga, las locomotoras se utilizan como generadores para cargar los sistemas de frenado. Esto funciona, pero supone un desgaste adicional para las locomotoras y también consume más combustible: hasta 20 galones extra por hora. Es una solución costosa.

Mays Yard descubrió que un viejo sistema de compresor de aire era el principal culpable de sus problemas. Sustituyeron el sistema antiguo por un compresor de aire de tornillo rotativo Quincy QGV-50 de velocidad variable. El nuevo sistema ahorra alrededor de $30,000 por año en costos de energía, y puede entregar aire seco de alta calidad incluso en las vías del norte en un clima invernal helado.

Compresores Quincy

Cuando se trata de compresores de aire, Quincy Compressor es el líder en tecnología y diseño modernos. Ofrecemos fabricación e investigación de vanguardia orientadas directamente a cada industria específica.

En Quincy, adaptamos nuestros productos y servicios directamente a sus necesidades. Con una fiabilidad y rendimiento sin compromisos, nuestros productos se utilizan internacionalmente en diversas industrias. Ofrecemos un rendimiento superior y servicio/soporte 24 horas a través de socios autorizados que están ahí para ayudarle directamente.

Los sistemas Quincy pueden ser una compra muy valiosa con el tiempo, ya que ayudan a sustituir sistemas antiguos que cuestan dinero y derrochan energía por sistemas nuevos mucho más eficientes que se amortizan rápidamente.

Quincy cuenta con la confianza del mercado desde hace casi un siglo. Venga a ver nuestros productos y póngase en contacto con su representante de ventas local.