Si oye un silbido delator procedente de un componente de su compresor de aire, es posible que no se dé cuenta del daño que está causando a su sistema y a su cuenta de resultados. Las fugas en los compresores de aire pueden ser increíblemente costosas, no sólo en términos de dinero, sino también de productividad y eficiencia. Los compresores consumen mucha energía. Se necesitan entre 7 y 8 caballos de potencia (CV) de energía eléctrica para producir 1 CV de potencia de aire comprimido.

Con una demanda y unos efectos energéticos tan elevados, es esencial mantener su sistema de aire comprimido funcionando al máximo rendimiento. Entonces, ¿sabe cómo reparar fugas en compresores de aire si surge el problema?

Saber cómo encontrar una fuga en un compresor de aire y cómo reparar y prevenir fugas en el futuro puede ofrecer enormes beneficios para cualquier empresa que utilice regularmente un sistema de compresión de aire. Siga leyendo para obtener más información sobre cómo encontrar, reparar y prevenir fugas en compresores de aire en su actividad industrial.

El coste de las fugas en los compresores de aire

Un compresor de aire con fugas de aire puede suponer fácilmente una cantidad significativa de energía desperdiciada en instalaciones industriales y puede alcanzar entre el 20 y el 30% de la producción de un compresor de aire. Esto significa que entre el 20 y el 30% de todo el dinero que invierte en su compresor de aire en forma de servicios se va por el desagüe o, mejor dicho, por el aire. Con un programa proactivo de detección y reparación de fugas, las instalaciones pueden reducir las fugas a menos del 10% de la potencia del compresor. Dependiendo del tamaño de su sistema y de sus instalaciones, la eliminación de fugas de aire puede suponer un gran ahorro y una mejora de sus resultados.

Veamos un ejemplo. Si una instalación tiene un 30% de fugas en un sistema de 200 CV, se pierden 60 CV por fugas. Al coste medio industrial nacional de unos siete céntimos por kilovatio-hora (kWh), estas fugas suponen más de 31.000 dólares al año en energía eléctrica desperdiciada. Muchos se refieren al coste del aire comprimido como "el cuarto servicio público" para las instalaciones industriales, ya que es una parte muy importante de su presupuesto. Las fugas de aire se suman a este coste.

Además de los inconvenientes financieros, las fugas de los compresores de aire pueden afectar a las operaciones de la empresa debido a:

- Pérdidas de productividad: Si sus herramientas no reciben la cantidad adecuada de aire, no funcionarán con la misma eficacia. Los empleados pueden tardar más en realizar una tarea debido a la falta de potencia, o pueden tener dificultades para obtener los resultados que necesitan. En cualquier caso, la productividad se resiente.

- Mayores tiempos de inactividad: Con las fugas en los compresores de aire llegan las reparaciones. Cuanto más tiempo esté parado el sistema, menos podrá hacer. El mantenimiento sustituye al tiempo de producción. Cuando esto ocurre, sus activos de producción tienen una utilización más pobre y un menor retorno de la inversión.

- Adición innecesaria de capacidad: Si necesita más aire comprimido del que su sistema con fugas puede soportar, puede acabar añadiendo más capacidad para compensar las fugas. Esta adición aumenta su factura de electricidad y puede desgastar su sistema más rápidamente. Además, si las fugas provocan una pérdida de tiempo de producción, es posible que tenga que gastar más en equipos de producción adicionales para aumentar la capacidad de producción.

Otra área que se ve afectada por las fugas es el propio compresor de aire. Su máquina puede sufrir de varias maneras si tiene fugas. La vida útil total del sistema se reduce, ya que las fugas exigen al sistema de aire comprimido más aire del que realmente necesita. El compresor debe entonces realizar ciclos más frecuentes y funcionar durante más tiempo, lo que reduce la vida útil del sistema. Normalmente, las instalaciones con elevadas fugas de aire necesitan sustituir sus sistemas de aire comprimido con mayor regularidad. A medida que una planta se enfrenta a la reducción de la vida útil de los equipos, también suele gastar más tiempo y dinero en mantenimiento. Los tiempos de funcionamiento y las exigencias más prolongados también aumentan las necesidades de mantenimiento.

¿Qué causa una fuga en un sistema de aire comprimido?

Para entender cómo funcionan las fugas en un sistema de aire comprimido, veamos el impacto de una fuga desde un punto de vista sistémico. El caudal a través de una fuga es similar al de un orificio en el sentido de que el caudal viene determinado por la presión inmediatamente aguas arriba de la abertura. La presión cae en la línea que suministra aire a la fuga en función de la capacidad de la línea para soportar el caudal.

Por ejemplo, el caudal de aire a través de un orificio de ¼ de pulgada a 90 PSIG es de 94 SCFM, pero el caudal a través de tres metros de tubo de cobre de ¼ de pulgada de diámetro interior a 90 PSIG será inferior a 40 SCFM porque la presión caerá a 35 PSIG en el tubo. Si intenta aumentar la presión en la descarga del tubo, el flujo aumenta y la presión no aumentará en la descarga tan rápido como lo hace en la entrada del tubo.

Del mismo modo, las fugas en un sistema de aire hacen imposible igualar la presión en el sistema de aire. Cuando un nuevo usuario entra en el sistema, se denomina evento de demanda. El aire para soportar el evento se retira del colector, lo que provoca una caída de presión en el colector desde la aplicación hasta los compresores. La magnitud de la caída de presión depende del tamaño del evento, del tiempo de transmisión desde la aplicación hasta los compresores y de la capacitancia del sistema.

Como resultado del aumento de suministro al sistema, la presión en el sistema aumentará. Al aumentar la presión, también aumentará la demanda de aire en todos los usuarios no regulados, como fugas, soplado abierto y usuarios con el regulador completamente abierto. Este proceso se conoce como demanda artificial, e impide que los compresores puedan igualar la presión en todo el colector. Como resultado, el lado de suministro del sistema es incapaz de igualar la presión, lo que provoca una caída de presión en el lado de demanda.

Cómo encontrar una fuga en un compresor de aire

Una de las formas más sencillas de comprobar si un compresor tiene fugas es escucharlo. Establezca un programa regular de detección de fugas en el que alguien recorra la planta durante un periodo sin producción para escuchar fugas con sonido perceptible. Por supuesto, no todas las fugas son audibles para el oído humano, y muchas plantas o líneas de producción no tienen periodos regulares de parada. Por estas razones, una de las mejores prácticas del sector es utilizar detectores de fugas por ultrasonidos.

Los detectores de fugas por ultrasonidos son herramientas sofisticadas que detectan con precisión las fugas, tanto si producen un ruido audible para las personas como si no, en entornos de producción ruidosos. La combinación de micrófonos direccionales, amplificadores y filtros de audio les permite identificar silbidos de alta frecuencia producidos por fugas de aire. Gracias a los avances tecnológicos, estas unidades son ahora muy compactas y portátiles. Invertir en uno puede ayudarle a mejorar sus métodos de detección de fugas en compresores de aire. Para utilizar un detector de fugas por ultrasonidos, un operario recorrerá la planta con la unidad en la mano. Los auriculares o las pantallas del detector indican al operario la ubicación exacta de las fugas.

Si escucha atentamente o utiliza detectores de fugas por ultrasonidos, podrá encontrar fugas con mayor eficacia. Pueden aparecer en todo su sistema de compresores, y algunos componentes también pueden comprobarse de otras formas:

- Mangueras de aire: Con el compresor apagado y los cables desenchufados, enjabona las mangueras con jabón de manos. Enciende el sistema y busca burbujas en el jabón que indiquen la ubicación de la fuga de aire.

- Tubos: Los tubos metálicos que unen ciertas partes de los sistemas de compresores de aire también pueden empezar a tener fugas. Busque conexiones sueltas, óxido o grietas dentro de estos tubos.

- Conectores: Los conectores son un lugar común para que surjan fugas. Comprueba su estado y escucha si emiten ruidos sibilantes.

- Drenajes y sifones de condensado: Cualquier componente suelto o acumulación puede indicar problemas con el flujo de aire y la salud del sistema. Manténgalos y considere la posibilidad de sustituirlos si empiezan a acumular lodo u óxido. Si su compresor de aire pierde agua, puede deberse a un mal drenaje.

Compruebe todos los componentes que pueda en busca de desgaste o roturas visibles en una junta. Los dispositivos de conexión son especialmente vulnerables a los problemas de fugas.

No olvide dar prioridad a determinadas fugas. Después de realizar una auditoría de fugas de aire, es posible que encuentre varias fugas de distintos tamaños, pero algunas pueden estar costándole más dinero que otras. Por ejemplo, en un ejemplo, 10 fugas costaron a una empresa más de siete veces lo que costaron 100 fugas de menor diámetro. Las 10 fugas tenían un diámetro de un cuarto de pulgada, mientras que las 100 fugas tenían un diámetro de 1/32 de pulgada. Estas 110 fugas costarían 44.387 dólares anuales, de los cuales 38.776 dólares corresponderían a las fugas de un cuarto de pulgada. Tenga en cuenta el tamaño de sus fugas y solucione primero las más grandes para maximizar el ahorro.

Para calibrar el efecto de una fuga en un compresor de aire, puede medir la carga de fuga de su planta. Para ello, haga funcionar el compresor en modo carga/no carga o arranque/parada. Registre el tiempo que tarda en cargar y descargar el compresor. Se cargará o descargará en función de la demanda de aire impulsada por las fugas del sistema. Registre estos tiempos y compárelos con la capacidad del compresor.

Si T1 es el tiempo de carga en minutos y T2 es el tiempo de descarga en minutos, utilice esta ecuación para encontrar el porcentaje total de capacidad de aire desperdiciado por fugas de aire:

- Porcentaje de fuga total = [(T1*100)]/[(T1+T2)].

El porcentaje de fugas debe ser inferior al 10%. Algunas instalaciones con sistemas mal mantenidos pueden llegar al 50%.

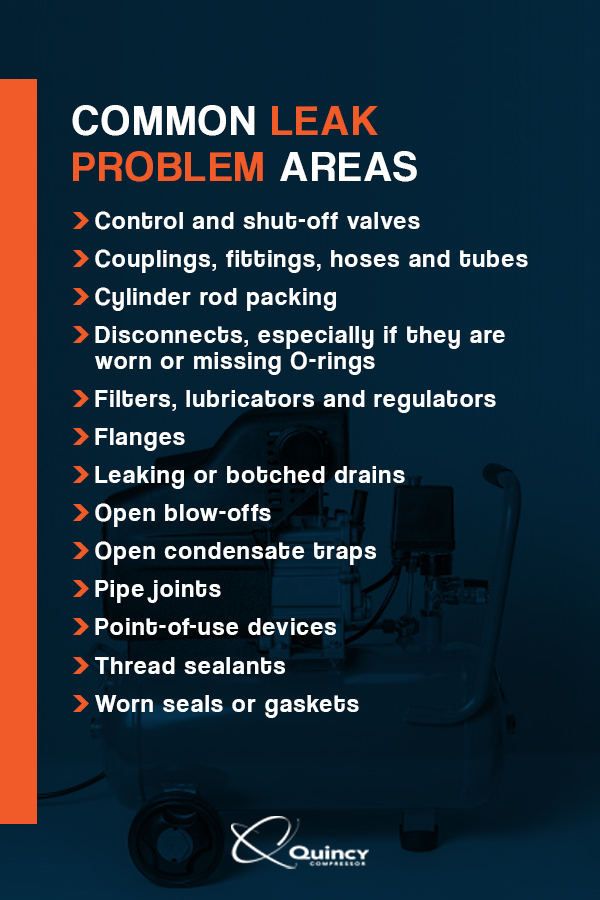

Áreas problemáticas habituales de las fugas

Las fugas pueden producirse en toda la planta, desde la fuente de aire comprimido hasta las tuberías de distribución y el punto de uso. Aunque es importante prestar atención a todo el sistema, algunas zonas merecen un cuidado especial:

- Válvulas de control y cierre

- Acoplamientos, racores, mangueras y tubos

- Empaquetadura del vástago del cilindro

- Desconectores, especialmente si están desgastados o les faltan juntas tóricas.

- Filtros, lubricadores y reguladores

- Bridas

- Desagües con fugas o chapuceros

- Purgas abiertas

- Sifones de condensado abiertos

- Juntas de tuberías

- Dispositivos de punto de uso

- Selladores de roscas

- Juntas o empaquetaduras desgastadas

Otro lugar común de pérdida de aire comprimido que no es técnicamente una fuga es el mal uso. Si los empleados utilizan el aire para un fin para el que no está destinado, como un soplador para limpieza o para refrigerar paneles de control o armarios eléctricos, crean otra fuente de pérdida de energía. Identifique estos usos alternativos y pida a los empleados que utilicen herramientas más eficientes y adecuadas para el trabajo. Estas herramientas pueden incluir boquillas diseñadas explícitamente para la tarea en cuestión, o unidades de refrigeración pensadas para cuadros o armarios eléctricos. Consumen menos energía y pueden ayudar a eliminar parte de la carga de su sistema de compresores de aire. Además, asegúrese de que las herramientas están bien mantenidas para que puedan utilizar la energía del aire con eficacia.

Un área que puede ser difícil de identificar son los diafragmas. Los diafragmas existen dentro de varios componentes de un sistema de compresor de aire, y es posible que tenga que seguir un proceso de eliminación para averiguar qué piezas están fallando. Los diafragmas pueden agrietarse o desgastarse y puede ser necesario sustituirlos. Puede encontrarlos en lugares como el regulador, los presostatos y otros.

Cómo reparar un compresor de aire con fugas

Una vez detectada la fuga, el siguiente paso es repararla rápidamente. Si la fuga se encuentra en un lugar como una conexión de manguera de aire, un acoplamiento, un sello, una junta o válvulas de control o cierre, es posible que pueda solucionar la fuga apretando la conexión. Apretar las piezas es una de las formas más sencillas de solucionar fugas en compresores de aire. Por supuesto, no siempre es tan sencillo. Otras veces, la reparación de fugas es más complicada y costosa, sobre todo si quiere evitar problemas en el futuro.

Las piezas de alta calidad son caras y, por desgracia, muchas empresas optan por piezas más baratas para ahorrar dinero. Constantemente vemos que las inversiones en piezas de mayor calidad, como racores, tubos, mangueras y válvulas, se amortizan a largo plazo. Estas piezas de alta calidad suelen tener menos fugas y menos tiempos de inactividad. La actualización a piezas de calidad puede ayudar a reducir las fugas de aire y otros problemas de mantenimiento en el futuro. Si necesita sustituir piezas, compruebe si una actualización entra en su presupuesto. Puede ahorrarle dinero y tiempo en el futuro.

Empieza por revisar todo el sistema y ver si puedes arreglar alguna fuga:

- Apriete las conexiones: Todo lo que pueda aflojarse es un lugar por donde puede escaparse el aire. Apriete las conexiones y asegure los componentes sueltos.

- Reparación o sustitución de piezas: Algunos componentes pueden repararse. Compruebe si puede reparar una pieza si el resto del componente sigue en buen estado. Si una pieza es vieja, está dañada o desgastada, puede ser una mejor idea o una necesidad sustituirla.

A continuación le indicamos cómo puede solucionar las fugas en diferentes áreas de su sistema de compresión de aire:

- Mangueras y tubos: Cambia la sección con fugas por una nueva y bien ajustada.

- Juntas tóricas y retenes de válvula: Sustituya las juntas tóricas y los retenes de válvula desgastados o dañados, y asegúrese de que todos suministran el aire de salida adecuado. Las piezas de goma pueden perder eficacia con el paso del tiempo, el calor y la presión.

- Tornillería: Internamente, el motor de un compresor de aire puede desestabilizarse si se aflojan los tornillos. Vigile estas fijaciones y apriete cualquier pieza que tiemble o esté inestable.

Del mismo modo, algunas herramientas viejas o mal mantenidas pueden ser una fuente de fugas. Pueden tener conexiones más débiles o estar desgastadas por el uso, lo que permite que se produzcan más fugas de aire. Sustituirlas por modelos más nuevos y de alta calidad puede ofrecer un mejor rendimiento y menos fugas.

Cómo evitar fugas en los compresores de aire

Identificar y reparar fugas es el medio más obvio de reducir los costes del aire comprimido, pero también es la reducción menos permanente. En lugar de reparar fugas continuamente, un enfoque más rentable sería adoptar medidas preventivas. Dedicar algo de tiempo a realizar tareas sencillas de mantenimiento puede ahorrarle mucho más tiempo al mantener a raya las fugas en primer lugar. Las fugas generan más tiempo de inactividad y pueden implicar costes asociados a piezas nuevas o reparaciones.

Siguiendo un programa estricto y formando ampliamente a los empleados, podrá evitar más fácilmente los costes asociados a las fugas de aire y al mantenimiento de los compresores. Estas son algunas de las cosas que puede hacer para evitar fugas.

1. Elaborar un programa de mantenimiento

Elabore un plan y cúmplalo. Asegúrese de que alguien lleve a cabo una auditoría de fugas con regularidad y tome nota de los resultados. Por ejemplo, las fugas detectadas deben etiquetarse y anotarse en los registros o en el sistema de información de mantenimiento. Preste especial atención a las zonas problemáticas o a los componentes que puedan estar desgastándose.

Algunas plantas programan las reparaciones de fugas de acuerdo con el calendario de mantenimiento de su compresor de aire. Por ejemplo, digamos que tiene un mantenimiento trimestral programado para su compresor de aire. Entonces, puede visitar las zonas de fugas anteriores e identificar y reparar las nuevas fugas al mismo tiempo. Con el tiempo, seguirán apareciendo nuevas fugas y nuevos usos indebidos, por lo que es esencial identificarlas y abordarlas de forma coherente.

Un buen enfoque de mantenimiento preventivo debe incluir:

- Identificación: Compruebe periódicamente si hay fugas y busque su ubicación exacta. Esta comprobación también incluye etiquetar las fugas.

- Reparar: Repare las fugas a medida que aparezcan con métodos suficientes que contribuyan a evitar fugas en el futuro, como piezas de mayor calidad.

- Verificación: Compruebe su sistema y asegúrese de que se han seguido y solucionado las fugas.

2. Formación de los empleados

Involucrar a los empleados es clave para identificar de forma proactiva nuevas fugas y estar al tanto de las reparaciones de fugas en compresores de aire. Trabajan constantemente con herramientas que podrían indicar fugas, por lo que son una de las mejores fuentes para detectar problemas. Eduque a los empleados sobre el coste de las fugas de aire, para que compartan la misma preocupación que usted a la hora de identificar y reparar dichas fugas. Desarrolle un sentido de la responsabilidad en todo el equipo para que todos sean conscientes de las fugas y de los problemas que causan. Algunas instalaciones incorporan lecciones One Point sobre la identificación y notificación de fugas como parte de sus actividades de inicio de turno. También pueden ser útiles otras sesiones de formación más detalladas.

Como ocurre con cualquier programa de gestión, debe comunicarse a menudo para implicar a los miembros de su equipo. Considere la posibilidad de incentivar a los empleados por identificar y notificar fugas. Puede conseguir que más gente se implique y ayudar a mantener las mejoras que está realizando. Las recompensas pueden incluir reconocimiento, premios o recompensas monetarias.

Mantenimiento de sistemas de compresores de aire con fugas

El mantenimiento de fugas en compresores de aire requiere una vigilancia continua. Las fugas pueden surgir en cualquier lugar y en cualquier momento, por lo que usted y sus empleados deben estar alerta ante cualquier problema. El desarrollo de un procedimiento coherente de mantenimiento de fugas puede ayudar a sus instalaciones de muchas maneras. Puede:

- Reduzca el tiempo de inactividad: La reparación de fugas suele conllevar tiempo de inactividad, por lo que el mantenimiento preventivo puede ayudarle a evitarlo y a prevenir problemas más importantes que puedan derivarse de ellas.

- Mejora la eficacia: Cuando elimina fugas, mejora la eficiencia de su sistema, lo que hace que las herramientas funcionen mejor, ya que reciben la cantidad adecuada de presión de aire. Es posible que las tareas se realicen más rápido o con mayor facilidad, mejorando también la productividad.

- Reducir los costes energéticos: En otra forma de eficiencia, un sistema que funciona bien puede utilizar más adecuadamente toda la electricidad que extrae. Como su capacidad es más eficiente, tampoco necesitará ajustarla tan alta y podrá reducir el consumo en ese punto. Minimizar el aire no utilizado que se pierde a través de fugas puede ahorrarle una cantidad significativa de dinero en costes de servicios públicos.

- Ahorre dinero: Con menos tiempo de inactividad y menos reparaciones, su sistema puede seguir funcionando, lo que aumenta su generación de ingresos. Es posible que no tenga que pagar tantas reparaciones costosas y puede reducir el tiempo que pasa con el compresor apagado mientras repara fugas.

- Añada fiabilidad: En una instalación industrial, el tiempo de inactividad puede costarle miles de euros. Con un programa de mantenimiento de fugas coherente, mantendrá sus máquinas en funcionamiento continuo y podrá confiar en ellas más de lo que lo haría en un sistema que se bloquea constantemente. Puede preocuparse menos de realizar reparaciones y más de hacer funcionar su planta.

Además de desarrollar un programa continuo de mantenimiento de fugas, también puede tomar medidas para preparar a sus empleados para el éxito. Proporcióneles equipos de calidad que duren y no se les rompan cada pocas semanas. Además, es probable que las mejores herramientas sean más eficaces y utilicen la fuerza del aire para lograr mejores resultados. También podría revisar el uso de la presión y asegurarse de que sólo utiliza la necesaria. Las presiones excesivamente altas pueden desgastar sus componentes más rápidamente, así que utilice sólo lo necesario para prolongar la vida útil de su sistema.

Una cosa importante que hay que recordar es que un buen programa de mejora de procesos implica personas con conocimientos, enfoques eficaces y herramientas adecuadas para lograr su objetivo. También requiere algo más que un simple arreglo puntual: la prevención y reparación de fugas tendrá que producirse con regularidad.

Se necesita un esfuerzo de equipo total para impulsar y mantener estas mejoras en los procesos. Eduque a los empleados de su planta sobre por qué es fundamental abordar las fugas de aire y asegurarse de que el mantenimiento de los compresores de aire está al día. Enséñeles a reparar y prevenir las fugas de aire, y proporcióneles las herramientas adecuadas para detectar, reparar y gestionar las fugas con eficacia. Conseguirá algo más que un ahorro monetario. También desarrollará una cultura más responsable y una moral centrada en el equipo entre sus empleados.

Cómo controlar las fugas en los compresores de aire

Aunque reparar las fugas es una buena solución a corto plazo, las reparaciones pueden ser sólo temporales, ya que el problema suele reaparecer al cabo de unas semanas. Cuando se reparan las fugas, se contiene la presión que antes se escapaba. Sin embargo, esto puede provocar un aumento del caudal a través de fugas más pequeñas que antes podían ser indetectables.

Como la presión ha aumentado desde la reparación de la fuga más grande, el aire puede escapar ahora a un ritmo mayor a través de estas fugas más pequeñas. Como resultado, estas pequeñas fugas empeoran e incluso pueden agrandarse, provocando en última instancia que el sistema de aire comprimido requiera una nueva reparación. En otras palabras, las reparaciones tienen el potencial de crear un círculo vicioso que requiere constantemente grandes reparaciones.

Reguladores de caudal de aire

La solución a largo plazo de estos problemas requiere controlar la presión de demanda con una resolución extraordinaria, de modo que las disminuciones de la carga de fuga no provoquen aumentos de la presión localizada. Actualmente, el único dispositivo o herramienta disponible para resolver este problema es un controlador de caudal de aire.

Un controlador de caudal de aire utiliza el control preciso de una válvula de control diferencial muy baja para expandir el aire desde la presión de suministro hasta la presión de demanda más baja sin una pérdida detectable de energía. La presión constante se consigue controlando el caudal para que coincida continuamente con la demanda de aire. Los controladores de caudal de aire típicos utilizan válvulas electrónicas controladas por PID con un circuito de derivación manual.

Los reguladores de caudal de aire funcionan separando el lado de suministro del sistema del lado de demanda del sistema. Los reguladores de caudal permiten que el sistema mantenga una presión más alta en el lado de suministro, creando un almacenamiento efectivo que el expansor puede utilizar para responder a los cambios en la demanda. Esta respuesta puede producirse en fracciones de segundo, lo que significa que los aumentos de la demanda pueden satisfacerse sin necesidad de potencia adicional.

Una vez controlado el sistema con la ayuda del controlador de caudal de aire, la tasa de crecimiento de las fugas se limitará al máximo. En general, el objetivo es minimizar los costes de mano de obra para reparar las fugas y maximizar la reducción de caballos de potencia del compresor en línea.

A la hora de crear un sistema controlado de éxito, tenga en cuenta lo siguiente:

- La demanda máxima y mínima del sistema

- El tamaño de los mayores eventos de demanda

- La velocidad de decaimiento al fallar el compresor más grande

- La capacitancia de los sistemas de oferta y demanda

- El mayor tiempo de transmisión de grandes eventos

Desgraciadamente, las fugas son inevitables en un sistema de aire comprimido. Mientras que el coste de mantener las fugas en un sistema hace que un programa de gestión de fugas parezca atractivo, los esfuerzos para reparar o controlar el nivel de fugas pueden en realidad aumentar la tasa de reincidencia. Afortunadamente, la aplicación adecuada de controles del sistema, como un controlador de caudal, puede hacer que el control de fugas sea un esfuerzo manejable y económicamente atractivo.

Compresores de aire y piezas duraderas de Quincy Compressor

La prevención de fugas no es una tarea sencilla. Requiere un enfoque permanente y continuo del mantenimiento en el que participen empleados de todos los niveles. Sin embargo, todo ese trabajo merece la pena si se tiene en cuenta cuánto pueden costarle estas fugas. Con pérdidas de eficiencia que pueden alcanzar la mitad de su demanda de aire, minimizar las fugas es esencial para su productividad, sus capacidades y su cuenta de resultados.

Ya hemos mencionado lo mucho que pueden ayudar las piezas de alta calidad, como los reguladores de caudal de aire. Requieren menos mantenimiento, pueden durar más y ofrecen mejores prestaciones. Quincy Compressor es su fuente de piezas de repuesto y equipos que resisten durante años. Con una variedad de planes de servicio y sistemas de compresores de aire de alta gama, instalaciones de todo tipo recurren a Quincy Compressor para sus necesidades de potencia de aire. Si encuentra una fuga de aire y necesita reemplazar una pieza o incluso todo el sistema, podemos ayudarle. Encuentre su ubicación más cercana para ponerse en contacto con un representante y obtener más información.

Última actualización el 15 de junio de 2023 a las 15:20

Índice de contenidos

- Coste de las fugas en los compresores de aire

- Causas de las fugas en los sistemas de aire comprimido

- Cómo encontrar fugas en un compresor de aire

- Áreas problemáticas habituales de las fugas

- Cómo reparar un compresor de aire con fugas

- Cómo evitar fugas en los compresores de aire

- Mantenimiento de fugas en compresores de aire

- Cómo controlar las fugas en los compresores de aire