La evolución del aire comprimido: un elemento esencial para la industria

Capítulo 1: La importancia de los sistemas de aire comprimido en la era industrial moderna

En la antigüedad, las primeras formas de aire comprimido no procedían de máquinas complejas. Los seres humanos utilizaban sus pulmones para soplar aire sobre brasas calientes, avivando las llamas de un fuego creciente, que era una parte esencial de las primeras formas de civilización. El fuego desempeñaba un papel importante en el trabajo cualificado, pero crear un infierno lo suficientemente caliente como para fundir y moldear los metales preciosos de la época se convirtió en un reto que necesitaba una fuente de aire comprimido mucho más potente que la que podían suministrar los pulmones humanos.

Hábiles artesanos crearon dispositivos de baja presión que funcionaban con las manos y los pies, y con el tiempo incluso con la rueda hidráulica, para crear un fuego lo suficientemente caliente como para fundir los primeros metales. Los famosos fuelles manuales de la Antigüedad ayudaban a fundir y moldear cobre, oro, plomo y estaño, pero aún se necesitaban sistemas de aire comprimido más potentes para lograr las proezas que llegaron con la revolución industrial.

Tras el desarrollo de algunos de los primeros compresores mecánicos en el siglo XVII, que aún utilizaban mecanismos tradicionales de pistón y cilindro que se remontaban a la época de los romanos, llegaron los sistemas de compresores de tornillo. A medida que los sistemas mejoraron y evolucionaron con motores más potentes y el uso de la electricidad, el aire comprimido se consolidó como un elemento básico esencial en la fabricación y en los avances tecnológicos del siglo XX.

Desde entonces, los sistemas de aire comprimido se han vuelto más complejos. Ahora son componentes esenciales en el mundo industrial moderno. Hoy en día, todo el mundo, desde los agricultores que trabajan en el vasto campo rural hasta las personas que construyen los automóviles que conducimos cada día, utilizan sistemas de aire comprimido. Los equipos médicos y las industrias farmacéuticas, la industria energética y las instalaciones de fabricación utilizan aire comprimido en sus operaciones diarias para producir los numerosos bienes y servicios a los que nos hemos acostumbrado.

El aire sigue siendo uno de los recursos más utilizados y disponibles en la empresa moderna, pero su producción requiere una gran cantidad de energía.

Al analizar los compresores de aire por sectores y cómo se utilizan los sistemas, comprender sus ventajas puede ayudarle a tomar una mejor decisión sobre qué tipo de compresor es el adecuado para las necesidades de su empresa. Los sistemas de aire comprimido van desde unidades más pequeñas y portátiles hasta equipos industriales a gran escala que pueden suministrar aire limpio a toda una instalación.

Los compresores también se presentan en distintos modelos y pueden funcionar con diferentes principios mecánicos. La selección del sistema de aire comprimido adecuado suele depender de la aplicación que busque y de cómo vaya a utilizar el aire comprimido en su empresa.

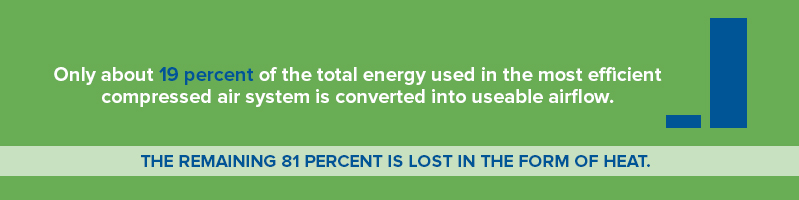

El aire comprimido es importante por su limpieza y facilidad de uso. Por desgracia, también es un servicio caro. Sólo un 19% de la energía total utilizada en el sistema de aire comprimido más eficiente se convierte en caudal de aire utilizable. El 81% restante se pierde en forma de calor, razón por la cual es tan importante mantener y seleccionar el mejor sistema para su empresa. No reparar las fugas de aire, o utilizar aire comprimido cuando existen otras alternativas más baratas, puede costarle dinero a largo plazo, y puede mermar recursos que podrían emplearse mejor en otras necesidades de la empresa.

Si está interesado en emplear aire comprimido en su empresa para mejorar la productividad o la eficiencia, o incluso para reforzar el rendimiento de un sistema obsoleto, explore esta guía, que presenta la historia del uso del aire comprimido en el desarrollo industrial, cómo funcionan los compresores y qué métodos se emplean hoy en día en sectores como la carpintería, el gas natural, la automoción, la agricultura, la medicina y la fabricación.

Capítulo 1: Historia de los sistemas industriales de aire comprimido

Las primeras formas de herramientas de aire comprimido, que se remontan al año 2000 a.C., eran fuelles para fundir y forjar los minerales necesarios para trabajar el metal, accionados por energía humana o ruedas hidráulicas. Los fuelles siguen siendo comunes hoy en día para avivar las llamas de las chimeneas de leña en algunos hogares, lo que a su vez suministra el oxígeno necesario para aumentar el calor del fuego.

Un fuego típico podía obtener el punto de fusión de ciertos metales, pero la creciente demanda de más calor y aire comprimido creó aleaciones más fuertes, así como la necesidad de trabajar con minerales más difíciles. Aumentando la cantidad de oxígeno en los fuegos industriales mediante los primeros sistemas de aire comprimido, los antiguos crearon metales más resistentes que los que podían encontrarse de forma natural en la tierra, lo que ayudó a ser pioneros en el campo de la metalurgia.

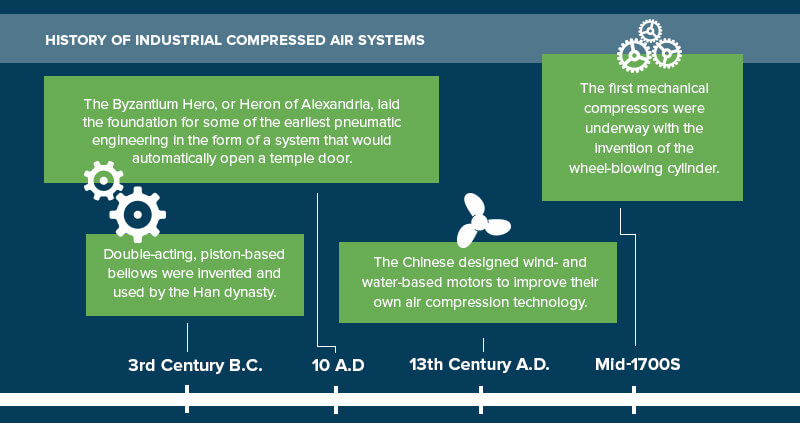

Los primeros compresores de aire industriales eran sistemas de baja presión. Estos sistemas fueron mejorando a lo largo de los siglos. En la antigua China, hacia el siglo III a.C., se inventaron fuelles de doble efecto basados en pistones, que fueron utilizados por la dinastía Han. En el año 10 d.C., el Héroe de Bizancio, o Herón de Alejandría, sentó las bases de la ingeniería neumática más primitiva con un sistema que abría automáticamente la puerta de un templo. Los avances continuaron en todo el mundo, a pesar de que muchos pueblos estaban separados por océanos y grandes distancias. En el siglo XIII d.C., los chinos diseñaron motores a base de viento y agua para mejorar su propia tecnología de compresión de aire.

Los avances fueron lentos, pero a mediados del siglo XVIII ya estaban en marcha los primeros compresores mecánicos con la invención del cilindro soplador de rueda, cuyo pionero fue un hombre llamado John Smeaton en 1762. Smeaton era ingeniero inglés y creó un nuevo sistema mecánico que poco a poco fue sustituyendo a los fuelles tradicionales de la época. El cilindro soplador fue revolucionario en su época y puede considerarse el primer compresor mecánico de la historia de la humanidad.

Aunque el avance de Smeaton era un sistema eficaz, pronto sería sustituido por otro invento en 1776. El ingeniero e inventor inglés John Wilkinson creó la máquina de chorro superior, un invento que sentaría las bases de todos los compresores mecánicos posteriores.

Más allá de la metalurgia, la demanda de aire comprimido a finales del siglo XVIII se había extendido a varias industrias más, entre ellas la minería, que exigía la ventilación de las zonas subterráneas. El invento de Wilkinson se considera el prototipo de todos los sistemas de compresores mecánicos, pero en aquella época también se experimentaba con sistemas basados en el vacío. En 1799, el inglés George Medhurst inventó el primer sistema motorizado de compresión de aire que se utilizó principalmente en la industria minera. Las proezas de ingeniería de Medhurst dieron lugar al primer ferrocarril atmosférico, un sistema ferroviario accionado por aire comprimido.

A lo largo del siglo XIX, muchos más avances se hicieron esenciales para los sistemas de aire comprimido. En la era industrial, el aire comprimido se convirtió también en un medio para transportar energía. Los sistemas hidráulicos también avanzaron. A medida que aumentaba la demanda de especialización en el uso del aire comprimido, que incluía la necesidad de diferentes presiones y el uso de motores eléctricos, la tecnología divergió.

La divergencia en la ingeniería a lo largo del siglo XIX y principios del XX sentó las bases para los tres tipos más comunes de sistemas de compresores modernos que se encuentran en la industria hoy en día.

Índice de contenidos

- La evolución del aire comprimido: un elemento esencial para la industria

- Capítulo 8 Conclusión: Sistemas de aire comprimido utilizados en la fabricación

- Capítulo 2: El moderno sistema industrial de aire comprimido

- Capítulo 4: Industria del gas natural y aire comprimido

- Capítulo 3: La carpintería y el aire comprimido

- Capítulo 5: Sistemas de aire comprimido para la industria del automóvil

- Capítulo 6: Sistemas de aire comprimido para uso agrícola

- Capítulo 7: Aire comprimido en la industria médica y farmacéutica