En todo, desde el envasado de alimentos hasta el montaje de productos, se confía en el aire comprimido para la preparación de artículos que se venden en las estanterías de supermercados a grandes almacenes. Desde el depósito del compresor hasta la punta de cada herramienta neumática, el aire debe comprimirse a la presión justa y aplicarse a sus objetivos sin humedad. Sin embargo, hay numerosos factores internos y externos que pueden alterar el proceso, por lo que es crucial conocer las 14 R de la eficiencia del aire comprimido.

R #1. Reducir las pérdidas por fugas de aire

La eficiencia del aire comprimido se ve considerablemente comprometida por las fugas, que anualmente son responsables de una pérdida del 20-30% del aire comprimido total en la mayoría de las plantas. En los casos en que no se realiza ningún mantenimiento y el problema pasa desapercibido, la pérdida puede superar el 50%.

En tan sólo un mes, una fuga de tan sólo 1/4″ podría provocar una pérdida de tres millones de pies cúbicos de aire en un sistema de 100 psig. Anualmente, esto podría suponer una pérdida de energía de 107.000 kWh a niveles de potencia de 18 kW/100 cfm: un valor de 10.700 dólares a 10 céntimos por kW. Cuanto mayor sea la presión, más cara será la pérdida.

Una fuga puede atribuirse a uno de estos dos factores: Una fuga intencionada, como una válvula abierta o un desagüe de condensado; o una fuga involuntaria, que puede producirse cuando mangueras, válvulas, juntas de tuberías o acoplamientos se dañan o desgastan con el tiempo. También pueden producirse fugas si se dejan conectadas a un sistema piezas de equipo inactivas mientras se realizan otras operaciones.

Los cambios climáticos estacionales también pueden contribuir a las fugas de aire. Los meses más cálidos del verano provocan un aumento de los niveles de condensación, y dejar abiertos los desagües de condensación puede provocar fugas de aire. Si se acumula demasiada condensación, las válvulas pueden fallar, lo que puede resultar muy incómodo.

En la otra cara de la moneda, cuando las temperaturas bajan drásticamente, la falta de aislamiento puede provocar que las juntas y los sellos se congelen y tengan fugas.

Las fugas deben remediarse en cuanto se descubren -especialmente las que superan el 10%-, aunque se requiere un mantenimiento continuo para evitar que se descontrolen.

R #2. Reducir la presión en los puntos de bajo consumo

Cuando una planta tiene varias herramientas conectadas durante una operación determinada, se requiere que el sistema produzca un nivel de presión óptimo para la aplicación de mayor presión, independientemente de si la aplicación está en uso o no. En consecuencia, la presión sobrante se envía a través de las aplicaciones de menor presión, y el sistema consume más energía en general. Cada 2 psig de exceso de presión requiere un 1% más de potencia.

Para reducir el consumo de aire a presión en sistemas de usos múltiples, lo mejor es especificar requisitos de presión más bajos en los equipos nuevos y adaptar los equipos antiguos para que funcionen a presiones más bajas. En algunos casos, puede ser necesario sustituir los componentes de los equipos antiguos para que funcionen a niveles de presión reducidos. Los equipos antiguos que no puedan readaptarse deben segregarse a un sistema diferente. Esto permitirá que las operaciones a baja presión conserven presión de aire y energía.

En un estudio de caso realizado en un aserradero, donde se necesitaba más potencia neumática para los cilindros de accionamiento que para la carrera de retorno, los primeros se modificaron para utilizar 100 psi y los segundos sólo 40 psi, lo que supuso una reducción global del 30% en el uso de aire comprimido en el aserradero.

En algunas industrias, el sistema de compresores de aire se extiende a lo largo de cientos de metros. Las operaciones mineras, por ejemplo, utilizan compresores de aire subterráneos como parte de su proceso, lo que a menudo conduce a la creación de sistemas de tuberías expansivas - y la posibilidad de fugas o pérdida de presión en los puntos de uso bajos.

R #3. Reducir la presión de la fuente

No se puede conseguir realmente la eficiencia energética del aire comprimido sin reducciones significativas de la presión de descarga. Por cada caída de 2 psi en la presión del sistema, se produce una reducción del 1% en las necesidades energéticas de un sistema de 100 psi. En algunos sistemas, sin embargo, se pierden ahorros debido a tuberías mal ajustadas, que pueden hacer que las operaciones a baja presión consuman cantidades de energía superiores a las normales.

Para ahorrar energía, la presión de control de un sistema debe ajustarse al nivel más bajo necesario para las operaciones en cuestión, no al más alto.

Ajustar el compresor de aire al máximo no va a aumentar su eficiencia. Reducirá la vida útil general del sistema y podría provocar averías en el equipo, además de derrochar energía.

R #4. Reduzca las fluctuaciones de presión con receptores de aire compatibles

En los sistemas en los que los receptores no coinciden y las tuberías son desiguales, a menudo se pierde energía debido a la fluctuación de la presión y a problemas de ciclos del compresor. Un receptor de aire, por ejemplo, puede eliminar la humedad cuando está situado delante de un secador, pero el propio secador podría sobrecargarse si el compresor de aire emite demasiado caudal de aire.

En una instalación de procesamiento de minerales, los controles defectuosos del compresor provocaron un rendimiento mediocre. Con el fin de acomodar su compresor base de 350 CV y dos compresores de ajuste de 150 CV, la instalación aumentó el almacenamiento de su sistema de 400 a 4.000 galones. A pesar de la mejora en el control del compresor, surgieron problemas con un filtro de mangas una vez que se redujo la presión. Esto se debía al elevado caudal de aire que se enviaba a través de los delgados conductos del filtro de mangas. Se introdujo en la instalación un tanque de almacenamiento de 60 galones, que liberó más aire a través de cada pulso y permitió que el filtro de mangas funcionara a 60 psi. Esto, a su vez, permitió reducir la presión en el sistema principal.

Utilizar el almacenamiento para igualar la presión de aire creada por receptores de aire no compatibles también puede ahorrarle dinero a largo plazo al reducir la demanda eléctrica durante las horas punta de funcionamiento.

R #5. Reducir el número de compresores de carga parcial

En algunos sistemas antiguos, se utilizan varias máquinas para realizar operaciones que un sistema más moderno podría llevar a cabo con mucha más eficacia.

En una instalación de fabricación aeroespacial, se utilizaban tres compresores de 1.500 cfm para manejar cargas durante las 24 horas del día en el rango de 350-750 cfm. Debido al elevado caudal cuando se utilizaba el autoclave, había que curar 3.000 cfm de aire comprimido durante un máximo de 15 minutos. Aunque el llenado duraba sólo una pequeña parte de cada turno, se necesitaban dos compresores debido a los fallos recurrentes cada vez que se apagaba uno. Además, debido a los fallos de carga/descarga, los operarios se veían obligados a hacer funcionar las unidades en modo de modulación retardada.

Finalmente, este sistema se sustituyó por una configuración compuesta por cuatro compresores de tornillo rotativo. Equipado con un controlador maestro, el nuevo sistema adaptó las máquinas a cada carga, lo que supuso un ahorro anual de 2.380.000 kWh.

Actualizar su sistema de compresores de aire para eliminar los compresores de carga parcial puede parecer una opción cara, pero puede reducir drásticamente sus costes operativos a largo plazo.

R #6. Eliminar las aplicaciones de baja presión

Una potencia de 1 CV de una herramienta neumática es el resultado final de 7-8 CV de aire comprimido. Esto se traduce en un nivel de eficiencia de alrededor del 15%, que en última instancia podría ser incluso inferior si se tienen en cuenta las fugas.

Cuando se utiliza baja presión de una fuente de alta presión, la energía utilizada por el compresor de aire se desperdicia en el proceso. Por lo tanto, el uso de aire comprimido para aplicaciones innecesarias es una práctica cara. Por ello, cuando una herramienta sólo necesita 22 psi de un compresor de aire, en realidad es más eficiente utilizar un soplador. Por ejemplo, cuando hay que bajar la temperatura de un armario eléctrico, es más eficiente utilizar un ventilador. Otras alternativas a las herramientas de compresión de alta presión son las pistolas sopladoras y las bombas de vacío.

El aire comprimido para el control de la temperatura no es el único punto de pérdida potencial cuando se trata de aplicaciones de baja presión. Algunas herramientas, como una clavadora, sólo requieren 0,3 cfm (pies cúbicos por minuto) en un sistema que funciona entre 70 y 90 PSI. Si el resto de sus herramientas requieren mucha más presión, retirar esta herramienta del sistema y utilizar una alternativa eléctrica o a batería podría ayudar a igualar la presión en toda la red de aire comprimido.

R #7. Reducir la caída de presión

Las diferencias extremas de presión entre dos puntos de una red de distribución pueden producirse cuando las mangueras están mal ajustadas a las conexiones de un compresor de aire. Idealmente, esta diferencia -la caída de presión- nunca debería superar el 10% de la presión de descarga que pasa de un compresor de aire a cualquier herramienta conectada. Los porcentajes de caída de presión pueden reducirse con el uso de válvulas de compuerta y conductos en forma de bucle.

Las caídas de presión suelen producirse en los compresores de aire más antiguos, muchas veces los que no son realmente adecuados para su uso actual, pero que, sin embargo, se han adaptado a una gama cada vez mayor de herramientas. En consecuencia, estos compresores suelen estar mal equipados para satisfacer las demandas actuales. Especialmente problemático es cuando las longitudes de las tuberías y los caudales son inadecuados porque las tuberías del sistema han sido determinadas por el tamaño de la conexión de descarga del compresor. La velocidad máxima del aire utilizado en un sistema de tuberías nunca debe superar los 50 pies/s (fps).

Vigile también la temperatura ambiente. Si el compresor se calienta demasiado, no podrá producir aire con la misma eficacia. Si bien es posible que no pueda almacenar un compresor grande en su edificio, mantenerlo a la sombra y a una temperatura agradable puede ayudar a mejorar la eficiencia de su sistema y evitar la caída de presión.

R #8. Eliminar la humedad según las necesidades de la aplicación

Los requisitos de punto de rocío varían de una aplicación a otra. Sin embargo, el secado del aire no debe superar el nivel necesario para una aplicación determinada. En algunos sistemas, se coloca un secador junto al compresor con el fin de secar todo al mismo nivel, independientemente del uso al que se aplique el aire. Esto puede suponer un costoso consumo de energía.

La humedad exterior también puede afectar al punto de secado de sus sistemas, especialmente en estados en los que el nivel de humedad exterior supera con frecuencia el 50%. Estar atento al parte meteorológico diario puede ayudarle a ajustar la presión del punto de secado en consecuencia.

Para muchas aplicaciones básicas, una presión general del punto de rocío de secado de 38° F es suficiente. Sin embargo, hay que tener en cuenta las tuberías y desagües por los que pasa el aire, sobre todo si hay temperaturas de congelación por el camino. Puede ahorrar energía revisando cada aplicación para evaluar las necesidades de secado, y ajustar la secadora en consecuencia cuando una aplicación determinada esté en marcha.

R #9. Eliminar la condensación conservando el aire

El condensado se drena de numerosas formas desde las máquinas que forman un sistema de compresores de aire. Dependiendo del clima y de los factores ambientales de un lugar de trabajo determinado, las necesidades de un sistema pueden variar. En lo que respecta al tamaño de la trampa de drenaje, la selección debe basarse en la tasa de condensado prevista para el lugar en cuestión, así como en la tasa de contaminación prevista de los lubricantes aplicables.

Sin un mantenimiento adecuado, los desagües y sifones se obstruyen gradualmente en su interior. Esto hace que el exceso de humedad se acumule en el sistema y se convierta gradualmente en agua, lo que puede tener los siguientes efectos:

- Corrosión en las tuberías y el depósito de aire

- Mal funcionamiento de las válvulas

- Erosión de lubricantes a lo largo de cilindros y válvulas

- Agotamiento de filtros y secadores

Una práctica defectuosa que se emplea a menudo consiste en dejar la válvula de desagüe ligeramente abierta, lo que sólo provoca la salida del aire comprimido. Independientemente del sifón de drenaje, la mejor forma de garantizar el mantenimiento es mediante tuberías de derivación.

Si la contaminación del condensado es un problema, considere la posibilidad de instalar un purificador de condens ado que pueda eliminar todos y cada uno de los contaminantes del sistema. El filtro también puede retirarse y sustituirse fácilmente, lo que le permite eliminar de forma segura cualquier aceite o lubricante que pueda acabar en el sistema de condensación. Esto eliminará la necesidad de dejar abierto un purgador de condensados, lo que puede provocar pérdidas de aire.

R #10. Reduzca el tiempo de inactividad con mantenimiento preventivo

Los posibles problemas de un compresor de aire deben detectarse con antelación y remediarse antes de que provoquen costosas reparaciones y tiempos de inactividad. Aunque un lubricante pueda tener una duración garantizada de x horas, los filtros y separadores sobre los que se aplica el lubricante pueden fallar antes si las caídas de presión no controladas hacen mella.

El tiempo de inactividad es caro: el 98% de las empresas encuestadas afirman que sólo una hora de inactividad cuesta más de 100.000 dólares, y el 33% de las empresas pueden perder entre 1 y 5 millones de dólares en el mismo periodo de tiempo. La cantidad de dinero que le costará el tiempo de inactividad dependerá de su sector, de su margen de beneficios y de la rapidez con que pueda reparar sus compresores de aire.

El tiempo de inactividad puede reducirse drásticamente simplemente realizando un mantenimiento preventivo de sus compresores y equipos relacionados.

Cuando un microprocesador muestra signos de necesitar mantenimiento, el problema debe tratarse inmediatamente. Los desagües de condensados también deben inspeccionarse periódicamente para detectar signos de avería. Lleve un registro de todas las puestas a punto y sustituciones de piezas. Los intervalos entre estos mantenimientos pueden utilizarse para determinar la frecuencia necesaria de las reparaciones y revisiones.

En un caso que viene a ejemplificar los problemas de supervisión del mantenimiento, una fundición tuvo que alquilar un trío de compresores diésel para compensar el retraso de su propio sistema. El problema se debía al mal mantenimiento de su propio sistema de cuatro compresores en la planta de fabricación de ruedas de ferrocarril. Esto no sólo provocaba el retraso del sistema, sino que también calentaba demasiado el aire y hacía que los refrigeradores se disparasen.

Resultó que los compresores de aire internos perdían 1.100 cfm cada fin de semana. Además, una máquina no se abría a la entrada y otra no se cargaba. Después de que el sistema se sometiera a una serie de reparaciones muy necesarias, la planta ahorró 90.000 dólares anuales con un sistema reducido a sólo tres compresores.

R #11. Registro de datos sobre mantenimiento y reparaciones

Deben llevarse registros de todos los procedimientos de mantenimiento con fines de análisis y establecimiento de prioridades. Al hacer un seguimiento de la frecuencia con la que es necesario realizar tareas de mantenimiento o reparaciones en una pieza concreta de un compresor de aire, es más fácil establecer un calendario en el futuro de cuándo realizar las inspecciones. De este modo, también es más fácil prever un presupuesto de mantenimiento, ya que sabrá la frecuencia con la que ciertas piezas deberán repararse o sustituirse.

Con los registros de mantenimiento a mano, también puede identificar qué áreas necesitan atención con más frecuencia y los tipos de medidas que suelen ser necesarias para rectificar un problema determinado. También hay que anotar cómo se comporta un componente concreto, antes y después del mantenimiento. Esto puede ayudarle a solucionar problemas y determinar si un problema es aislado o sistémico.

Llevar un registro del mantenimiento y las reparaciones también puede proporcionarle un rastro documental, que es vital si recurre a técnicos de reparación externos. Si un sistema que ha sido reparado vuelve a fallar casi de inmediato, dispondrá de un registro del trabajo realizado para poder volver a llamarles y que arreglen lo que no se reparó correctamente la primera vez.

R #12. Seguimiento periódico de los cambios en el uso del aire

Para seguir los cambios en el uso del aire, es útil observar los niveles de presión a lo largo de puntos específicos del sistema. Sin embargo, esto no aclara la velocidad a la que se producen estos cambios. Para ello, es aconsejable llevar un registro de datos.

Con el paso de los años, una planta suele introducir nuevos compresores de aire y retirar gradualmente los antiguos. En el extremo operativo, hay que prestar atención a las fluctuaciones de presión que pueden producirse cuando un componente nuevo funciona a un nivel de uso diferente que una pieza de maquinaria antigua contigua. En tales casos, podría ser necesario realizar actualizaciones adicionales, y es mejor averiguar estas cosas cuanto antes.

Llevar un registro del consumo de aire también puede ayudarle a reconocer dónde empiezan a surgir problemas: si una zona concreta consume de repente más aire que en el pasado, podría indicar que hay una fuga u otro problema que debe solucionarse rápidamente.

R #13. Recuperar el calor

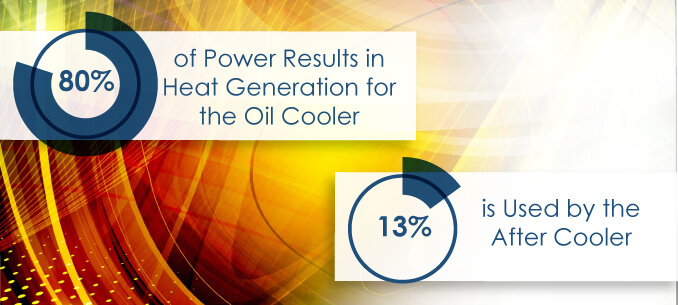

En la mayoría de los compresores rotativos refrigerados por aire, el 80% de la potencia se destina a generar calor para el refrigerador de aceite, mientras que el 13% restante lo utiliza el refrigerador posterior de aire. De estas operaciones puede recuperarse una cantidad sustancial de calor, que puede redirigirse a otros fines.

Por ejemplo, en una planta de reacondicionamiento de botellas de una pequeña ciudad, un compresor de aire de 25 CV genera 15 kW de calor. Con las botellas colgadas de una cinta transportadora para su reacondicionamiento, la mayor parte del calor se utiliza para secarlas, mientras que el calor restante se emplea para purgar el aire de la instalación. Todo ello supone un ahorro energético anual de unos 2.500 dólares.

Dependiendo de su instalación, el calor atrapado podría incluso introducirse en un sistema de agua caliente y utilizarse para calentar su edificio o incluso para calentar el agua que sale de sus grifos, ahorrándole dinero a largo plazo y creando el diseño de compresor de aire más eficiente. Recuperar el calor generado por su compresor también puede reducir los gases de efecto invernadero generados por la instalación.

R #14. Reducir el coste de la energía / Aumentar el ROI

Como parte de un esfuerzo de colaboración en toda la industria conocido como The Compressed Air Challenge (El reto del aire comprimido), las plantas que utilizan compresores de aire están empleando todo tipo de técnicas de mantenimiento preventivo y conservación de la energía para reducir drásticamente los costes operativos, minimizar las reparaciones y los tiempos de inactividad, y mejorar la calidad de los productos acabados.

En muchas plantas con sistemas multicompresor, las mejoras operativas han permitido parar al menos una máquina, lo que ha supuesto un enorme ahorro de energía y mantenimiento. Las empresas pueden ganar más dinero con sus productos porque se reducen los gastos generales. Gracias a la mejora del rendimiento de las máquinas y a un funcionamiento sin defectos, la calidad de los productos ha mejorado sustancialmente en muchas de las industrias participantes.

Invertir en un sistema de compresores nuevo y más eficiente puede parecer caro, pero puede generar un retorno de la inversión mucho mejor que limitarse a reparar una y otra vez un sistema antiguo.

Eficiencia energética con los compresores de aire Quincy

Quincy Compressor ha sido un proveedor líder de compresores de aire y herramientas relacionadas durante casi un siglo. Con clientes satisfechos en los campos de automatización, construcción, fabricación general, procesamiento de alimentos, ensamblaje de productos y mucho más, las máquinas de nuestro inventario han sido responsables de comestibles y lujos que la gente consume en todas partes.

Con los equipos de aire comprimido Quincy y las soluciones de servicio, los productos pueden pintarse, limpiarse, ensamblarse y prepararse con la mayor facilidad en una amplia gama de entornos. Visite el sitio web de Quincy hoy mismo para conocer más formas en las que la eficiencia del aire comprimido puede hacer que sus producciones sean mucho menos costosas y más fáciles.