El plástico es uno de los productos más esenciales en el mundo actual. Por ello, es uno de los materiales más comúnmente producidos. Como la mayoría de los productos actuales, su producción depende en gran medida del aire comprimido, vital en todos los ámbitos de la industria del plástico. En todo, desde el moldeo por soplado hasta el moldeo por inyección, los compresores de aire ayudan a los operadores a fabricar plásticos con la máxima eficiencia.

En cuanto al moldeo de plástico, el aire comprimido permite realizar numerosas tareas en segundos que de otro modo llevarían minutos o incluso horas a mano, incluyendo:

- La extrusión de plásticos en forma de tubo calentada durante la etapa de premoldeado.

- El enfriamiento de plásticos recién moldeados en una forma endurecida y permanente.

- El posttratamiento de objetos plásticos formados antes de su uso comercial.

Antes de que un conjunto de plásticos producidos en masa —ya sean botellas o recipientes— se llene con productos para consumo sin receta, a menudo se utiliza aire comprimido para limpiar el interior con fines de sanidad.

Contáctanos Más información Encuentra un concesionario cerca de ti

Los beneficios económicos de la industria del plástico en la eficiencia del aire comprimido

Un estudio de 2005, realizado por la Society of the Plastics Industry, Inc. en coordinación con el Departamento de Energía de EE. UU., encontró que las mejoras en la gestión del aire comprimido resultaron en un ahorro anual estimado de 27.143 dólares en las plantas de plásticos. La cifra se basó en los beneficios combinados de 29 mejoras recomendadas —como detener fugas y comprar compresores más pequeños o eficientes— en el mantenimiento de los compresores de aire.

Esencialmente, la industria del plástico puede reducir los gastos generales y aumentar los márgenes de beneficio implementando muchas de las mismas medidas de eficiencia que se usan en otras industrias en lo que respecta a compresores de aire. Los beneficios de estas medidas incluyen:

- El ahorro de energía, gracias a fugas detenidas, garantiza que el aire comprimido se conserve mejor en el momento de uso.

- Ahorro energético al no usar tanta electricidad para crear aire comprimido que se pierde por fugas.

- Presión suficiente para cada aplicación.

- Temperaturas adecuadas del aire para asegurar que las máquinas funcionen eficazmente y que las aplicaciones funcionen como se espera.

- Drenaje regular, que mantiene un compresor de aire libre de acumulación de condensación.

- Filtración limpia, que evita que el polvo, el aceite y las partículas de agua contaminen el aire comprimido.

Los ahorros que pueden obtener las empresas de plásticos al seguir estos pasos se traducen en numerosos beneficios en todos los ámbitos del proceso. No solo las operaciones se vuelven más rentables, sino que los productos acaban mejorando en calidad, lo que conduce a un mejor perfil en el mercado.

Productividad en la industria del plástico con eficiencia del aire comprimido

En la mayoría de las plantas que emplean métodos de moldeo por soplado, se emplean compresores de aire para expandir el parison, que es la forma inicial en forma de tubo de plásticos calefactados utilizados en el proceso. Gracias al poder de la tecnología de aire comprimido, los métodos de soplado pueden ser muy lucrativos para la industria del plástico en términos de producción. En el soplado de botellas PET, por ejemplo, las máquinas rotativas que funcionan a altas velocidades pueden producir hasta 20.000 botellas por hora con compresores de aire de 600 psig .

Si piensas en el nivel de productividad que representa esa cifra y lo que significa cuando se multiplica a lo largo de 8—jornadas laborales de 10 horas, semanas laborales de 5—6 días, aproximadamente 40 semanas de funcionamiento anual, las cifras son asombrosas. Teóricamente, una gran planta de plásticos podría producir productos a la siguiente velocidad cuando funciona con un sistema eficiente:

- 200.000 botellas al día en un turno de 10 horas.

- Un millón de botellas por semana en el transcurso de cinco días.

- Cuatro millones de botellas en el transcurso de un mes.

- 48 millones de botellas en el transcurso de un año.

Las producciones modernas son capaces de producir cifras asombrosas, y gran parte de esto se debe al notable poder de la tecnología de aire comprimido.

Problemas que pueden dificultar la eficiencia del aire comprimido en la industria del plástico

Sin embargo, una alta productividad podría afectar negativamente las oportunidades de eficiencia del aire comprimido en la industria del plástico, a menos que las empresas tomen medidas para reducir la caída de presión dentro de las máquinas de moldeo. La caída de presión proviene de la cantidad de energía de aire que un sistema acaba consumiendo durante producciones de alto nivel. Por ejemplo, un sistema de soplado podría consumir hasta 3.200 scfm en el tiempo que tarda en producir 24.000 botellas.

La caída de presión es mala por numerosas razones, ya que socava el propósito de la tecnología de aire comprimido. Por ejemplo, cuando se produce una caída drástica de presión entre el compresor y el punto de uso, las aplicaciones sufren de las siguientes maneras:

- La presión insuficiente pasa por la manguera que conecta la presión con la punta de la herramienta.

- Las herramientas no reciben suficiente aire para impulsar aplicaciones de alta resistencia.

- Los resultados finales de las solicitudes resultan insatisfactorios.

- Las plantas de plásticos pierden dinero cuando los productos terminados de calidad inferior tienen que ser desechados y rehechos.

En consecuencia, la caída de presión puede atrasar a las plantas y reducir drásticamente los márgenes de beneficio, porque los materiales deben ser recomprados para las producciones repetidas.

Por razones obvias, la eficiencia del aire comprimido en la industria del plástico es más eficaz cuando la caída de presión de la máquina de moldeo se minimiza drásticamente. Normalmente, esto requiere la retirada o la mejora de mayor capacidad de ciertos accesorios neumáticos. Determinar el nivel real de caída de presión a lo largo de las operaciones puede ser complicado, incluso con el uso de transductores y dispositivos electrónicos de lectura. Por lo tanto, es recomendable contratar a un especialista en aire comprimido al realizar mejoras de eficiencia en un sistema de moldeo de plásticos.

Métodos de moldeo por aire comprimido utilizados en la industria del plástico

La industria del plástico es responsable de aproximadamente el 4% de todo el consumo energético en todo el mundo. Solo en 2012, la producción global de plástico representó 288 millones de toneladas de producto. Dos tercios de esta productividad se produjeron en China, Europa y Norteamérica. El consumo energético de la industria se divide generalmente en las siguientes cuatro categorías:

- Fusión de materiales — Con los plásticos, esto implica la fusión de piezas duras en forma líquida espesa o fluida con el fin de moldear.

- Funcionamiento del equipo — A lo largo de los conjuntos en las plantas de prensado de plásticos, muchas de las herramientas y máquinas son alimentadas por compresores de aire.

- Enfriamiento del producto — Después de que un objeto de plástico se ha formado, necesita ser enfriado hasta un estado sólido y permanente. Los fabricantes suelen utilizar aire comprimido para este proceso.

- Fabricación — Una vez producida una línea de productos plásticos, cada artículo debe estar preparado para su envío. En este proceso participan diversas herramientas neumáticas.

Aunque los fabricantes utilizan numerosos procesos de producción en cada una de las cuatro categorías, los más utilizados son los métodos de extrusión e inyección/soplado.

El método de extrusión del moldeo de plásticos

La extrusión es un método continuo en la fabricación de equipos como tubos, cubiertas de cables, películas y perfiles. Aunque existen diferencias entre los conjuntos de producción en los diseños reales de moldes y las piezas de extrusión utilizadas, los métodos generales son prácticamente los mismos.

El extrusor se llena primero con pellets de plástico, que luego se calientan en un barril accionado por tornillo. El calor finalmente derrite los pellets en plástico líquido. El proceso de calentamiento en sí se facilita mediante aceites que se fijan a temperatura, generalmente por medios electrónicos. El plástico fundido se moldea entonces para darle forma y se enfría hasta un estado endurecido, utilizando aire líquido o comprimido. Luego se realizan modificaciones adicionales, como el recorte, según sea necesario.

El método de extrusión se puede desglosar de la siguiente manera:

- Un extrusor funde el plástico hasta convertirlo en un estado fluido.

- El plástico fundido se moldea para darle forma.

- Una vez moldeado, el plástico se enfría hasta convertirse en estado sólido.

- El objeto plástico recién formado se envía para modificaciones adicionales.

Todo el proceso es directo y sencillo, pero nada de esto sería posible sin los tipos de arsenales de prensado de alta tecnología empleados en las instalaciones actuales, donde el aire comprimido desempeña un papel vital.

Ahorro energético con moldeo por extrusión

Durante todo el proceso de extrusión, los calentadores, enfriadores y compresores consumen la mayor parte de la energía. Las plantas de prensado piensan en el consumo de energía de manera muy similar al principio de ‘el tiempo es dinero’. De este modo, es más fácil aprovechar las oportunidades de eficiencia del aire comprimido en la industria del plástico, porque el consumo está correlacionado con la productividad. El concepto es el siguiente:

- La compañía asigna cantidades fijas de dinero para producciones dentro de plazos determinados.

- Las producciones deben ser eficientes para que todo se mantenga en el calendario.

- Solo cuando las cosas se mantienen dentro del calendario las producciones pueden mantenerse dentro del presupuesto.

- Si se pueden acelerar las producciones, se pueden aumentar los márgenes de beneficio.

- Las aceleraciones rentables de productividad solo pueden lograrse con la máxima eficiencia del sistema.

Para conservar energía durante todo el proceso de extrusión, es fundamental seleccionar el extrusor adecuado. Si existen disparidades en los componentes de tornillo y molde, se desperdicia energía durante el proceso. El extrusor también debe poder funcionar a velocidades suficientes y colocarse en una zona con el aislamiento adecuado. Las empresas deberían fundir pellets a bajas temperaturas y enfriarlos con compresores de aire de máxima eficiencia. Además, el proceso de refrigeración funciona mejor en entornos donde el aire ambiente es relativamente frío.

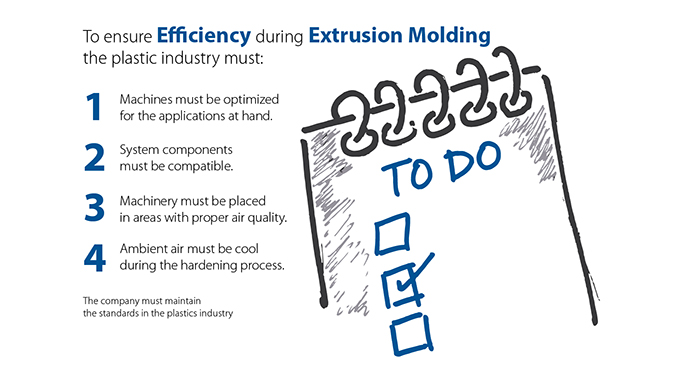

Esencialmente, la empresa debe mantener las siguientes normas en la industria del plástico para garantizar la eficiencia durante el moldeo por extrusión:

- Las máquinas deben estar optimizadas para las aplicaciones disponibles.

- Los componentes del sistema deben ser compatibles.

- La maquinaria debe colocarse en zonas con calidad de aire adecuada.

- El aire ambiente debe estar frío durante el proceso de endurecimiento.

Con compresores de aire, un mantenimiento constante y a tiempo adecuado garantiza operaciones fiables. Evitar el mantenimiento puede provocar una presión de aire insuficiente que dificulte el proceso de moldeo de plásticos.

Moldeo por inyección en la industria de los plásticos

El moldeo por inyección es un método para fabricar piezas de plástico, y se realiza en ciclos. El método consiste en inyecciones de fluido plástico en una máquina de moldear, que pueden realizarse y repetirse en rápida sucesión. Debido a esta eficiencia, el método es a menudo preferido en el sector manufacturero.

Todo el proceso funciona de la siguiente manera: el plástico duro se funde en fluido, que luego se inyecta a través de una boquilla que conduce a un compartimento de moldeo preformado que forma cada nueva inyección en una forma uniforme. El shapemaker consiste en mitades espejadas unidas para la etapa de moldeado, y luego separadas para liberar el objeto plástico recién formado. Una vez libre, el objeto se desplaza a lo largo del conjunto para modificaciones posteriores, como cortar y etiquetar.

Básicamente, el proceso de moldeo por inyección se puede descomponer en los siguientes pasos:

- El plástico se funde hasta convertirse en fluido.

- El plástico fluido se exprime a través de la boquilla.

- Los shapemakers se unen alrededor del plástico por ambos lados.

- El plástico se moldea en el mole.

- El objeto plástico recién formado avanza para un mayor refinamiento.

Objetos como vasos de plástico reciben simetría perfecta gracias a las mitades espejadas que se unen durante la fase de moldeo del método de inyección.

Los tipos de productos plásticos que se producen regularmente mediante el método de moldeo por inyección abarcan una amplia gama de usos. Ejemplos de piezas y accesorios cotidianos que surgieron mediante este método incluyen los siguientes:

- Cestas — Desde las cestas de cocina que se venden en tiendas de suministros domésticos hasta las cestas de la compra disponibles para los compradores en supermercados, el moldeo por inyección suele ser el proceso responsable.

- Cajas de dispositivos — Los dispositivos portátiles y de sobremesa suelen contar con carcasa de plástico que se produce mediante el método de moldeo por inyección. Ejemplos de estos dispositivos incluyen desde calculadoras hasta consolas de videojuegos.

- Accesorios de baño — No son solo los frascos de laca y los envases de gel los que suelen provenir de plantas de prensado de plásticos, ya que estas instalaciones también producen las carcasas que encierran los circuitos de secadores, maquinillas desechables y rizadores de pelo.

Una gran cantidad de herramientas y accesorios de los que dependemos a diario para fines como acicalar, cocinar, hacer papeleo y disfrutar de la diversión son productos de las plantas de plástico.

Eficiencia energética con moldeo por inyección

El uso de energía durante el proceso de moldeo por inyección puede dividirse fácilmente en dos partes. Durante la primera parte, se utilizan grandes cantidades de energía — desde el momento en que se inyecta el fluido hasta que el shapemaker se abre para revelar el objeto plástico recién formado. A medida que el objeto se enfría hasta alcanzar su solidez permanente, se consume menos energía. Las razones de este consumo energético son las siguientes:

- El apretón del plástico a través de las boquillas requiere una alta presión de aire.

- El cierre y apertura de piezas para fabricar moldes requiere una energía óptima del sistema.

La mayor parte de la energía se divide entre los motores del sistema y los componentes de calefacción, mientras que cantidades menores se utilizan en los accesorios en todo el proceso. Por lo tanto, la eficiencia de la industria del plástico suele ser más fácil de aprovechar mediante el ajuste fino de los procesos durante la etapa crucial de fabricación de formas del moldeo por inyección.

Para que el proceso de moldeo por inyección sea lo más eficiente posible, los mecánicos deben revisar constantemente las piezas en uso durante la fase de moldeado para obtener capacidades óptimas de rendimiento; esto implicaría la limpieza periódica de los componentes del molde. Además, asegúrate de que los ajustes de presión sean los más adecuados para la producción en cuestión. Los pasos de mantenimiento que ayudan a garantizar la eficiencia durante el moldeo por inyección son los siguientes:

- Limpia las boquillas regularmente para asegurar el flujo fácil del plástico.

- Inspecciona los componentes de fabricación de moldes en busca de trazas plásticas persistentes.

- Limpia periódicamente los componentes del molde para asegurar la forma ideal.

- Asegúrate de que las temperaturas ambientales sean ideales tanto para plásticos calientes y fluidos, como para la refrigeración de plásticos.

- Asegúrate de que el aire ambiente permanezca libre de humedad y aceite mediante medidas preventivas contra la condensación en la maquinaria del sistema.

En cuanto a la eficiencia del aire comprimido, las unidades equipadas con accionamientos de velocidad variable suelen ser las más óptimas para el proceso de moldeo por inyección. El proceso es más eficiente cuando se presta la misma atención a la limpieza de las piezas de la máquina y a la velocidad con la que se puede completar cada objeto.

Moldeo por soplado en la producción masiva de plásticos

El moldeo por soplado es el proceso que forma muchos de los objetos de plástico que se ven en las estanterías de los supermercados, como envases de alimentos y botellas de líquidos. El proceso se centra en compresores de aire, que se utilizan para soplar plásticos precalentados y darles forma. Como ocurre con otros métodos de moldeado, todo comienza con la extracción de plástico caliente en forma fluida. De hecho, el moldeo por soplado se puede dividir en dos categorías: moldeo por extrusión por soplado y moldeo por inyección por soplado.

- Con el método de extrusión de moldeo por soplado, el plástico líquido se exprime en un extracto similar a un tubo y luego se encierra con artilugios de moldeado. Una vez que el plástico se ha formado en un objeto firme, el aire comprimido lo sopla hasta dejarlo endurecido de forma permanente.

- El moldeo por inyección comienza con la formación de un premolde, que se recalienta y seca con aire comprimido. En algunos casos, el soplado final se realiza en una instalación diferente a la de donde se realiza el moldeo inicial.

Para que la industria del plástico logre eficiencia en el aire comprimido mediante el moldeo por soplado, debe aplicar los mismos principios que se aplican a otros métodos. Los profesionales deben limpiar periódicamente el equipo utilizado en las etapas de moldeado para asegurar que la formación se produzca correctamente. Además, los compresores de aire utilizados en la fabricación de plásticos deben lubricarse y drenarse regularmente para evitar la condensación y la aerosolización de aceites dañinos en el proceso.

Los compresores Quincy aumentan la eficiencia de la industria del plástico

Han pasado casi cien años desde dos de los mayores avances de la Revolución Industrial: el auge del plástico y el desarrollo de los compresores de aire. Desde el momento en que comenzaron estos desarrollos, Quincy Compressor ha sido uno de los principales innovadores mundiales en tecnología de aire comprimido. En Estados Unidos, Canadá y en el extranjero, nuestras máquinas se han utilizado en la fabricación de plásticos para todo, desde envases de alimentos y bebidas hasta botes de medicinas. Con nuestra amplia gama de compresores, herramientas y accesorios, las plantas de plásticos recurren a nosotros para equipos y servicios.

En las últimas décadas, los avances tecnológicos han hecho que la marca Quincy de compresores de aire sea más potente y eficiente que nunca. Por todas estas razones y más, nuestros productos han sido una herramienta vital para la eficiencia del aire comprimido en la industria del plástico. Cuando se trata de aumentar la productividad con un consumo mínimo de energía, los compresores de aire Quincy permiten que operaciones de diferentes tamaños logren ineficiencias. Del mismo modo, nuestros compresores facilitan que las plantas amplíen su suministro para aumentar la productividad y, al mismo tiempo, disfrutar de márgenes de beneficio más saludables.

A medida que los países avanzan para reducir emisiones y desarrollar medios de producción más ecológicos, existen más oportunidades de eficiencia en la industria del plástico en la industria del plástico que nunca. Desde un moldeo por soplado más rápido hasta un moldeo por inyección más sencillo, las plantas de prensado de plástico aumentan la productividad y conservan energía en el proceso. Lo mejor de todo es que los compresores de aire permiten a las fábricas reducir el personal en planta y facilitar las tareas difíciles.

En Quincy, entendemos que la maquinaria de producción es más fácil de mantener y maximizar al máximo cuando los controles son sencillos de manejar y los componentes están accesibles para el mantenimiento rutinario. Esas son solo algunas de las razones por las que los compresores de aire Quincy son preferidos en fábricas de todo el mundo. Para saber más sobre las muchas cosas que los compresores de aire de Quincy pueden hacer por las operaciones de tu fábrica, haz clic ahora mismo en nuestra página de localización de ventas y servicio.

Índice

- Beneficios económicos de la industria del plástico

- Productividad en la industria del plástico

- Problemas que pueden dificultar la eficiencia del aire comprimido

- Métodos de moldeo por aire comprimido

- Método de extrusión en moldeo de plásticos

- Ahorro energético con moldeo por extrusión

- Moldeo por inyección en la industria de los plásticos

- Eficiencia energética con moldeo por inyección

- Moldeo por soplado en la producción masiva de plásticos

- Impulsar la eficiencia de la industria del plástico