Un par de principios clave deben tenerse en cuenta si queremos entender y controlar los costes operativos de tu sistema de aire comprimido. Primero, los compresores bombean aire, no generan presión. El sistema genera la contrapresión contra la que los compresores deben bombear. Cuando el compresor suministra más aire del que la demanda requiere, la presión aumenta y, por supuesto, también ocurre lo contrario. En segundo lugar, cualquier componente o aplicación que obligue a que la presión sea mayor de la necesaria genera energía desperdiciada en el sistema. Este desperdicio no es lineal al aumento de presión, sino que puede ser exponencial por muchas razones. Sin embargo, los principales factores son la demanda artificial y el tamaño de los compresores en el sistema.

En nuestra experiencia, entre el 25 y el 30% de la potencia en línea en la mayoría de los sistemas se debe a una presión innecesariamente alta. Por lo tanto, si identificamos y corregimos las aplicaciones que impulsan la necesidad de mayor presión del sistema, podemos apagar los compresores. Esto no quiere decir que no haya problemas y oportunidades en la sala de compresores, pero los requisitos de presión del departamento de producción normalmente superan cualquier refinamiento disponible en el control del compresor. El beneficio clave que debe comunicarse a la producción es que la aplicación dejará de ser sensible a la presión del sistema. Se vuelve más fiable y repetitivo, lo que aumenta la calidad y la productividad.

Determinar dónde reside la ineficiencia

La forma más sencilla de determinar qué aplicaciones están impulsando la presión del sistema es preguntar a los operadores de compresores cuáles son las más sensibles a las fluctuaciones de presión. Los operadores de compresores suelen recibir una llamada del personal de producción si una aplicación de aire comprimido no funciona correctamente. Hablar con el personal de producción que llama identifica la aplicación que no funciona de forma fiable. Desafortunadamente, la llamada telefónica suele generar un ajuste en el sistema de funcionamiento o la presión del compresor hasta que la aplicación funciona de forma aceptable. Este es un enfoque de estándares mínimos aceptables que no analiza el proceso para determinar qué puede haber cambiado. En cambio, compensa todos los problemas con un aumento de la presión del sistema.

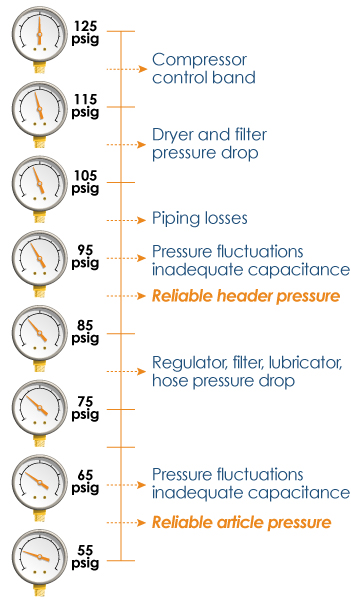

Por ejemplo, si un filtro se obstruye o se produce una fuga en el punto de uso de una aplicación crítica, se requerirá una presión más alta para todo el sistema para proporcionar la misma presión a la aplicación. Por lo tanto, la presión requerida está determinada por las presiones delta acumuladas en el sistema sumadas a la presión real requerida en la entrada del dispositivo, llamada presión del artículo. El diagrama a la derecha muestra un perfil real de presión del sistema y es típico de la mayoría de los sistemas que auditamos. Cuando se presenta un perfil de esta manera, es más fácil determinar dónde se encuentran las mayores pérdidas de presión y cómo mejorar el rendimiento de una aplicación.

Mejorar la eficiencia

Sin embargo, en un sistema real, esto es solo una parte de la historia. El aumento de la presión incrementa la demanda de aire por parte de todos los usuarios no regulados, incluyendo fugas, soplado abierto y usuarios con el regulador completamente abierto. Esto se llama demanda artificial. En un sistema de este tamaño y en buen estado, la demanda artificial supondrá fácilmente 100 scfm adicionales de demanda o otros 25 hp debido al aumento de presión.

Si este aumento de la demanda requiere que se encienda un compresor adicional, el aumento de potencia será desproporcionado. Si el compresor de respaldo fuera de 200 CV, la potencia online probablemente aumentaría en 100 CV o más.

Hay dos formas de aumentar la presión sobre el artículo sobre esta solicitud. Podemos aumentar la presión del sistema, o podemos disminuir las pérdidas de presión entre los compresores y la presión del artículo. Aumentar la presión del sistema es la solución más sencilla pero la más costosa en términos de costes operativos. Pero, dado que la mayoría de las organizaciones no registran el coste del aire comprimido, los costes adicionales se pierden en el presupuesto general y no están asociados con la decisión de aumentar la presión. La regla general es que cada aumento de un psi en la presión del sistema incrementa la potencia requerida del compresor en línea en un 0,5%. Así, si se opera un sistema de 500 CV y se aumenta la presión de colector en 10 psi para superar un problema en una aplicación, se espera un aumento del 5% o 25 CV.

El enfoque alternativo es analizar las pérdidas de presión y, siempre que sea posible, reducir las pérdidas entre los compresores y la presión del artículo de la aplicación crítica. En el perfil de presión del sistema mostrado en el diagrama, hay más de 30 psi de pérdida de presión desde la presión de cabecera hasta la presión fiable del artículo. Una parte de esta pérdida se debe a una capacitancia inadecuada. Aquí examinaremos la otra oportunidad obvia, que es la pérdida de presión generada por los componentes en el punto de uso: el filtro, el regulador, el lubricador (FRL) y las mangueras.

Encuentra la caída de presión

Puede ser muy difícil medir la caída de presión en una aplicación intermitente con un par de manómetros. Por eso, se recomienda adquirir un instrumento preciso para medir la presión delta. Observar el manómetro regulador da una idea general de la presión delta en una aplicación concreta. La diferencia entre el punto de ajuste del regulador cuando está estático y la presión estable cuando la aplicación fluye aproximadamente la pérdida de presión. Normalmente, los resultados del análisis indican que los componentes de punto de uso—el filtro, el regulador, el lubricador y las mangueras finales—son los lugares donde se pueden reducir fácil y significativamente las pérdidas de presión.

En el perfil de la muestra, la pérdida de presión debida a estos componentes se muestra como 15 psi (90 a 75 psig), aunque a menudo puede alcanzar entre 25 y 30 psi. Esta es una verdadera pérdida por fricción debida a la resistencia al flujo y, por tanto, depende de la presión, temperatura y tasa de flujo de la aplicación. Pero estos componentes normalmente están dimensionados para coincidir con el tamaño de la tubería de conexión y no se seleccionan en función de la pérdida de presión aceptable. Por ejemplo, a 90 psig y 40 scfm, un FRL estándar de 1/2″ provoca una pérdida de presión superior a 18 psi. En una aplicación que determina la presión de funcionamiento del sistema, se justifica un enfoque diferente. Componentes de mayor calidad están disponibles en el mismo tamaño nominal con deltas de diseño inferior. O bien, los componentes estándar pueden sobredimensionarse en uno o dos tamaños nominales para lograr un resultado similar. Se recomienda diseñar una pérdida total de presión en el punto de uso del componente de <6 psid, que permita que la carga de suciedad del filtro aumente el delta a 10 psid.

Haz el análisis

Es fundamental recordar que este análisis debe basarse en la tasa de flujo y no en el consumo medio. La tasa de caudal es el volumen requerido en un periodo de tiempo específico corregido a scfm. Por ejemplo, si un dispositivo utiliza cuatro pies cúbicos estándar en seis segundos una vez por minuto, el consumo medio sería de cuatro scfm y se podrían instalar incorrectamente componentes de 1/2″ esperando una pérdida mínima de presión. Pero la tasa de flujo en este ejemplo se calcula como (4 scf x 60 segs / 6 seg = 40 scfm) y generará la pérdida de presión de >18 psi mencionada anteriormente. Para obtener esta tasa de caudal de un fabricante de equipos neumáticos, hay que hacer preguntas muy específicas porque siempre citarán la tasa media de consumo, no la máxima en un momento concreto.

Reducir las pérdidas de presión que se identifican permite una presión de funcionamiento más razonable, y las reducciones resultantes en la potencia del compresor en línea pueden ser sorprendentes. Pero, dado que el almacenamiento en un sistema de aire comprimido depende del tamaño físico de los receptores más la tubería y la diferencia de presión útil disponible, reducir la presión del sistema reduce la capacidad de almacenamiento. Este es un problema relativamente sencillo. Abordar un bajo rendimiento de la aplicación de la manera descrita requiere un esfuerzo adicional, pero la buena noticia es que estos son los problemas más económicos de solucionar en el sistema.

En la mayoría de las plantas, algunos de estos problemas en el punto de uso determinan la presión de funcionamiento de todo el sistema. Centrándonos en aquellas aplicaciones que requieren presiones más altas y en aquellas que presentan problemas de rendimiento, se aprende rápidamente cuál debería ser la presión práctica más baja en el cabezal. La mejora en el rendimiento de las aplicaciones individuales es un beneficio adicional, pero ganará el apoyo y el respaldo del personal de producción.

Para saber más sobre cómo reducir los costes de tus compresores de aire, contacta hoy mismo con Quincy Compressor .