El aire comprimido se utiliza en muchas industrias diferentes. Desde fabricantes de frigoríficos hasta fabricantes de juguetes, empresas de todo el mundo dependen del aire comprimido para producir productos. Es tan importante que muchos la consideran una utilidad tan importante como la electricidad, el agua o el gas natural.

Desafortunadamente, el aire comprimido también es una utilidad costosa de producir. Muchas empresas gastan decenas de miles de dólares en generar aire comprimido. Y mucho de este aire queda sin usar. De hecho, descubrimos que casi la mitad de todo el aire comprimido se desperdicia.

Como expertos en el sector, entendemos el verdadero coste del aire comprimido. Además, a través de décadas de experiencia, sabemos que los posibles ahorros pueden ser enormes con un sistema de aire comprimido eficiente energéticamente. A continuación, aprenderás qué impacta el coste del aire comprimido, cómo calcular estos costes y cómo reducirlos.

Contáctanos Más información Encuentra un concesionario cerca de ti

Tipos de compresores de aire

Uno de los factores que determina el precio de un sistema de aire comprimido es el tipo o modelo de compresor de aire que se utiliza. El valor del compresor de aire puede variar según el tamaño, la configuración y la aplicación del sistema. Conocer los distintos tipos de compresores y cómo funcionan es esencial para entender por qué ciertos modelos cuestan más que otros. Los tipos populares de sistemas de aire comprimido incluyen:

- Compresores de tornillo rotatorio: Los compresores de tornillo rotatorio son el tipo de compresor de aire más popular , especialmente para aplicaciones de alta duración. Estos compresores tienen un gran tornillo que fuerza el aire hacia un cilindro mientras gira. Una vez dentro del cilindro, el aire se comprime.

- Compresores alternativos o de pistón: Otro tipo popular de sistema de aire comprimido es el compresor alternativo o de pistón. Este compresor utiliza una serie de mecanismos de cilindro y válvula para lograr el mismo resultado. La mayoría de los compresores de aire alternativo cuestan menos que los modelos de tornillo rotatorio comparables, especialmente para aplicaciones de uso ligero y medio.

- Compresores sin aceite: La mayoría de los compresores de aire están lubricados para reducir el desgaste. Sin embargo, también existen compresores sin aceite para su uso en entornos sensibles donde la gestión de posibles fuentes de contaminación es una preocupación clave.

Comprendiendo las calificaciones de sistemas de aire comprimido

El coste de un compresor de aire está directamente relacionado con la cantidad de trabajo que puede realizar y la eficiencia con la que puede hacerlo. Esto se expresa en varios números diferentes, entre ellos:

- Presión: Los compresores están diseñados para producir aire a un nivel de presión dado. La presión se expresa en libras por pulgada cuadrada (PSIG). La mayoría de las herramientas neumáticas requieren 90 PSIG para funcionar correctamente, pero dependiendo del funcionamiento, puede ser necesaria más o menos presión.

- Capacidad: La capacidad es la velocidad a la que un compresor puede producir aire a un nivel de presión dado. Mayor capacidad significa que puedes ejecutar más herramientas u otros dispositivos a la vez. La capacidad se expresa en pies cúbicos por minuto (CFM).

- Potencia: Ya sea un motor eléctrico o de gas, acciona compresores. La potencia de este motor se mide en caballos de fuerza (HP). Un motor eficiente debería producir alrededor de 4 CFM a 100 PSIG por cada HP. Los compresores de aire menos eficientes cuestan más de funcionar, pero a menudo tienen un precio de compra más bajo.

- Tamaño del acuario: La mayoría de los compresores tienen un tanque de almacenamiento para almacenar aire comprimido, que se mide en galones. Los depósitos de almacenamiento más grandes aumentan el coste de un compresor de aire, pero aumentan el tiempo entre ciclos de compresión, ahorrando combustible y reduciendo el desgaste de componentes sensibles.

El coste del aire comprimido

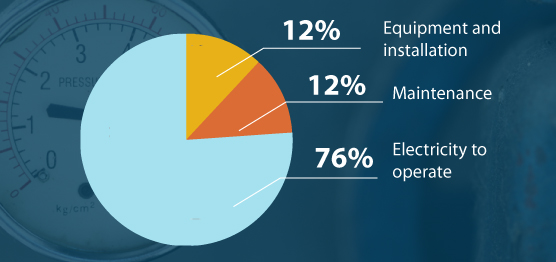

Aunque mucha gente asume que la compra inicial de un sistema de aire comprimido es la mayor parte del coste, en realidad es la electricidad necesaria para hacer funcionar la máquina y el equipo lo que resulta ser más caro. De hecho, el propio sistema solo cuesta alrededor del 10% del coste total de producción de aire comprimido.

Factores del coste del compresor de aire

El aire comprimido puede ser una utilidad costosa. El coste más alto suele ser la electricidad para funcionar, mientras que otros costes que contribuyen incluyen equipos, instalación y mantenimiento.

- Equipamiento e instalación: 12%

- Mantenimiento: 12%

- Electricidad para funcionar: 76%

Otro factor importante a tener en cuenta al determinar el coste del aire comprimido es la cobertura de garantía. La garantía extendida en un compresor de aire costará más al principio. Sin embargo, esta inversión puede aportar tranquilidad y otros beneficios a largo plazo.

Equipamiento e instalación

Comprar un compresor de aire es uno de los mayores costes iniciales. El precio de un compresor de aire puede variar dependiendo de si buscas uno de tornillo rotatorio o uno de pistones/alternativos. La forma en que secas y purificas el aire también puede afectar al precio de un compresor de aire.

Junto con el equipo, considera el coste de la instalación. Si tu edificio necesita una adaptación para acomodar el nuevo compresor, ten esto en cuenta.

Si compras un compresor de aire nuevo, deberías incluir cualquier descuento en el precio. Muchos compresores Quincy son elegibles para reembolsos de eficiencia energética, lo que puede reducir el coste del equipo.

Mantenimiento

Alrededor del 12% del coste de vida útil de un sistema de aire comprimido proviene del mantenimiento y las reparaciones, según los datos de Energy Star. Estos gastos incluyen mano de obra y materiales de reemplazo. También puede que tengas costes por retrasos en el proyecto si se necesitan reparaciones en un momento crítico.

Las inspecciones y el mantenimiento regulares pueden reducir las reparaciones. Establece un calendario de inspección y cúmplelo. Es mucho más fácil prevenir daños que repararlos. Además, podrás encontrar y reparar cuando el daño sea menor. Esto puede ayudarte a evitar daños más costosos y que consumen mucho tiempo en el futuro.

Algunas partes de un compresor son más susceptibles a daños que otras. Los problemas comunes incluyen fugas de aire y cilindros, anillos y rodamientos dañados.

Los componentes que probablemente desarrollarán fugas incluyen:

- Abrir los sifóns de condensado y las válvulas de cierre

- Conexiones, acoplamientos, tubos y mangueras

- Reguladores de presión

- Juntas en tuberías, selladores de rosca y desconectadores

Puedes reducir el riesgo de dañar anillas, rodamientos y cilindros lubricando regularmente tu equipo. Elige un aceite adecuado para lubricar las líneas de aire, los rodamientos y los tornillos. Mantener el lubricante limpio, aplicar la cantidad correcta y lubricar regularmente los componentes puede evitar muchas reparaciones.

Electricidad

Aunque parezca mentira, operar un compresor suele ser más caro que comprarlo. Energy Star afirma que, de media, el 76 por ciento del coste de vida útil de un compresor de aire es electricidad. En muchas empresas, el aire comprimido es una de las instalaciones más caras. En más de 10 años de funcionamiento, un compresor de aire industrial típico puede acumular hasta 800.000 dólares en costes eléctricos.

Muchos factores influyen en el coste del aire comprimido. Cuánto tiempo uses el compresor de aire y el coste de la electricidad en tu zona pueden aumentar los costes. Las especificaciones técnicas también pueden influir en el coste de la electricidad. Los compresores de aire eficientes en energía cuestan menos de operar que los compresores convencionales.

Debido a que el coste del aire comprimido puede ser significativo, Quincy Compressors ofrece una guía gratuita para establecer una base de eficiencia, también conocida como EQ. La clasificación de ecualización puede ayudarte a determinar cuál será el coste de operar un compresor.

Cómo calcular tus costes de aire comprimido

Aunque nuestra calificación de EQ puede ayudarte a entender la eficiencia de tu sistema, el coste real depende de tu uso. Determinar este coste puede ayudarte a reducir gastos. Puedes calcular tú mismo el coste de operar un compresor de aire en solo cuatro cortos pasos.

Este ejemplo utiliza un pequeño compresor de aire doméstico, que funciona solo unas pocas horas al día. Las plantas con compresores de aire industriales tendrán costes significativamente más altos. Sin embargo, las grandes centrales aún pueden utilizar este método para calcular sus costes eléctricos.

1. Determinar cuánto tiempo está encendido el compresor

A lo largo del día, la mayoría de los compresores de aire tienden a encender y apagarse. Mientras el compresor está en marcha, consume energía. Usa un reloj o un cronómetro para calcular cuánto tiempo funciona el compresor cada día. Para muchas empresas, el uso de un compresor de aire varía según el día. Puedes obtener una estimación más precisa promediando el uso del compresor durante una semana. Para ello, registra tu consumo durante siete días y divide la suma entre siete.

2. Calcular cuánta energía consume el compresor

Tu compresor de aire debería tener una potencia nominal estampada en su placa con el nombre. Multiplica esta potencia por el tipo de corriente necesaria para funcionar. Muchos compresores pequeños funcionan con una corriente doméstica estándar, que es de 110 voltios. Los compresores de aire más grandes pueden necesitar corriente de 220 voltios.

Ejemplo: compresor de aire de 15 amperios X 110 voltios = 1.650 vatios por hora

3. Encontrar el total de kilovatios hora utilizados

Necesitarás saber cuántos kilovatios hora utiliza el compresor para determinar el coste energético. Para encontrar kilovatios hora, multiplica los vatios por hora por el tiempo total que funciona el compresor. Luego divide este número entre 1.000.

Ejemplo: 1.650 vatios por hora X 3 horas = 4.950 vatios-hora

4.950 / 1000 = 4,95 kilovatios hora

Así que un compresor de aire de 15 amperios que funciona durante tres horas consumirá 4,95 kilovatios hora de electricidad.

4. Multiplicar el kilovatios-hora consumido por el coste de la electricidad

La mayoría de las compañías cobran por kilovatio hora. Esto significa que tendrás que multiplicar el total de kilovatios hora consumidos por la tarifa eléctrica por kilovatio-hora. Si tu compañía eléctrica utiliza tarifas escalonadas, puede que quieras usar la tarifa media. Esto te dará una estimación más precisa que elegir la tarifa más baja.

Ejemplo: 4,95 kilovatios-hora X 15 céntimos por kilovatio-hora = 74 céntimos por 3 horas de uso

Oportunidades de ahorro energético para compresores de aire

Por suerte, existen muchas formas de reducir los costes del aire comprimido. Elegir el compresor de aire adecuado puede reducir tus costes aproximadamente en un 45 por ciento. Hoy en día hay muchos compresores eficientes energéticamente en el mercado.

El compresor Quincy utiliza una calificación de Eficiencia (EQ) para establecer una línea base de eficiencia. Esto nos ayudará a recomendar las mejores mejoras.

| de EQ | de 50 CV | de 100 CV | Sistema de 500 CV |

| 85% | 4.973 | 9.944 | 49.722 dólares |

| 75% | 7.458 | 14.917 | 74.584 dólares |

| 75% | 7.458 | 14.917 | 74.584 dólares |

| 65% | 11.187 | $22,375 | 111.875 $ |

También puedes reducir los costes del aire comprimido usando tu compresor de forma más eficiente. Mucha gente hace funcionar su compresor más tiempo del necesario. También pueden ejercer más presión de la necesaria o emplearla para proyectos innecesarios. Cambiar cuándo y cómo usas el compresor puede ahorrar energía.

Aquí tienes técnicas específicas que puedes usar para ahorrar energía en el aire comprimido.

1. Comprar un compresor de aire eficiente energéticamente

Muchos compresores de aire modernos ofrecen mejores controles y almacenamiento que las generaciones anteriores. Si estás buscando un compresor nuevo, busca sistemas de control y almacenamiento de flujo eficientes energéticamente.

Control de flujo: Casi la mitad del aire comprimido se desperdicia. Las herramientas de control de flujo que pueden detectar la presión aguas abajo y reaccionar a pequeños cambios pueden reducir el desperdicio de aire comprimido. Un ejemplo de este tipo de control de flujo es el compresor Quincy QGV®️. El sistema de control del compresor QGV®️ detecta los cambios de presión aguas abajo y se ajusta rápidamente.

Almacenamiento: Una mayor capacidad de almacenamiento significa que un compresor tendrá que funcionar menos a menudo. Si usas mucho aire comprimido, quizá quieras considerar aumentar la capacidad de almacenamiento. En un estudio de eficiencia de Mega Brand, recomendamos aumentar su almacenamiento de 400 galones a 1.560 galones. Eso les ahorraba 22.015 dólares al año en costes de aire comprimido.

2. Apaga el compresor de aire

Los compresores de aire se encienden y apagan regularmente para mantener la presión elegida. Incluso fugas de aire mínimas pueden hacer que el compresor encienda regularmente. Los compresores que están en funcionamiento constante pueden consumir una cantidad significativa de electricidad. Muchos negocios dejan los compresores encendidos los fines de semana y fuera del horario laboral. Si no usas el compresor en esos momentos, apágalo. Al apagarlo cuando no está en uso, puedes reducir tus facturas eléctricas hasta en un 20 por ciento.

3. Utilizar solo la presión de aire requerida

Aunque es tentador subir la presión para compensar fugas de aire o filtros obstruidos, gastarás más en electricidad si lo haces. Cada 10 sig adicionales requiere aproximadamente un 5% más de energía para producirse. Si no necesitas la presión adicional, no la uses.

4. Cambiar los filtros regularmente

Cambiar el filtro regularmente puede ayudar a reducir la electricidad que consume el compresor de aire. Los filtros obstruidos o sucios hacen que el motor del compresor de aire trabaje más para proporcionar la presión eléctrica adecuada, lo que resulta en una factura eléctrica más alta.

La limpieza regular del filtro también puede reducir el coste de mantenimiento y la probabilidad de fugas de aire. Los filtros son responsables de eliminar el polvo y las partículas del aire. Si estas partículas llegan a las tuberías del compresor, pueden corroerlas rápidamente y causar fugas de aire.

Revisa regularmente las tuberías del compresor por si hay restos y asegurarte de que los filtros funcionan. Si hay polvo, suciedad o lodos dentro de las tuberías de aire comprimido, tus filtros no están cumpliendo su función. Cambiar estos filtros de inmediato reducirá la probabilidad de reparaciones costosas.

5. Inspeccionar regularmente fugas de aire

Realizar inspecciones periódicas en busca de fugas puede reducir el consumo de energía. Esto puede equivaler a cinco a diez mil dólares al día en las grandes empresas. Una auditoría de fugas exitosa requiere tres elementos:

- Conocimientos: Asegúrate de que los técnicos comprendan las especificaciones técnicas del compresor y cómo inspeccionar el equipo.

- Planificación: Planifica un horario regular para inspeccionar los compresores de aire en busca de fugas. Si es necesario, divide la inspección para que no interfiera con el trabajo habitual. Etiqueta y toma fotos de cualquier fuga para reparar.

- Seguimiento del proyecto: Vuelva a inspeccionar el equipo para asegurarse de que todas las fugas etiquetadas han sido reparadas.

6. Priorizar las mayores fugas de aire

Si es la primera vez que realizas una auditoría de fugas, puede que hayas encontrado muchas fugas de aire. Esto puede sobrecargar fácilmente a un personal de mantenimiento ya sobrecargado. Prioriza cualquier fuga de aire que encuentres según el tamaño. Agujeros más grandes significan que tu equipo necesitará más potencia para mantener la presión del aire. Estos deberían repararse primero. Añade una nota que incluya el nivel de prioridad de cualquier reparación que deba realizarse cuando encuentres nuevas fugas.

7. Prevenir reparaciones grandes

El mantenimiento regular reduce la probabilidad de reparaciones grandes y que consumen mucho tiempo. También puede evitar que se formen pequeñas fugas de aire. Revisa regularmente tuberías, juntas y rodamientos para detectar corrosión y partículas.

Asegúrate de que los componentes del compresor funcionen dentro de su rango óptimo. Limpia periódicamente las camisas de agua y tuberías que ayudan a mantener la temperatura del compresor de aire. Si un compresor se calienta demasiado, es más probable que se produzcan reparaciones costosas y averías. Si el compresor está refrigerado por aire, comprueba que las aletas no estén obstruidas por la suciedad.

8. Revisar la infraestructura de tuberías

Puedes reducir la cantidad de energía que necesita tu compresor optimizando las tuberías que suministran aire. Por ejemplo, puedes aumentar la presión del aire reduciendo el tamaño de la tubería. Esto a menudo significa que puedes operar tu compresor a una presión más baja.

Elegir tuberías más pequeñas es una de las formas más efectivas de aumentar la presión del aire. Sustituir una tubería de 3 pulgadas de diámetro por otra de 2 pulgadas aumentará la presión del aire aproximadamente en un 50 por ciento. También podrías considerar si puedes acortar la distancia entre el compresor y el extremo de aire.

9. Recuperar aire comprimido para calefacción

Algunas empresas optan por utilizar el calor de los compresores de aire para calentar su edificio. Al recircular este aire, reducirás la necesidad de calefacción adicional.

Para que esto sea efectivo, necesitarás instalar conductos que conecten el compresor a la zona que vas a calentar. Recuperar el aire del compresor para calentar es más efectivo si tu compresor está refrigerado por aire. Algunas empresas sí recuperan agua de compresores refrigerados por agua para otros usos también.

Cómo utilizar el almacenamiento para controlar los costes del aire comprimido

Es posible aumentar de forma económica y segura el almacenamiento de compresores de aire para mejorar el rendimiento del sistema. Sin un almacenamiento adecuado, los compresores de aire tendrán que funcionar a presiones más altas y requerirán más potencia. Aunque ningún método es una solución completa por sí solo, existen algunas áreas y aplicaciones donde el almacenamiento debe utilizarse para gestionar los costes del aire comprimido, incluyendo:

- Almacenamiento para velocidad, empuje o par

- Almacenamiento para proteger contra fluctuaciones de presión

- Almacenamiento que mide un caudal alto

- Almacenamiento general para apoyar y crear transparencia entre aplicaciones

- Control de almacenamiento para mayor soporte durante caídas de presión

- Almacenamiento de aire a alta presión para reducir la demanda eléctrica máxima

Recuerda que, al aplicar almacenamiento a un sistema de aire comprimido, la fórmula primaria requiere multiplicar la capacidad de almacenamiento por la caída de presión permitida. Además, al diseñar o instalar almacenamiento en un sistema de aire comprimido, ten en cuenta que el objetivo del sistema es suministrar la cantidad necesaria de aire al artículo dentro del plazo deseado.

En general, los principios básicos de almacenamiento pueden mejorar la productividad y calidad de un sistema de aire comprimido, lo que conduce a menores costes operativos.

Empieza a ahorrar hoy mismo

Uno de los primeros pasos para ahorrar costes en aire comprimido es averiguar dónde estás usando actualmente ese aire. Después de que Quincy Compressor llevara a cabo su único programa de Efficiency Quotient para Mega Brands Inc., Mega pudo reducir el coste de su aire comprimido en más de la mitad.

Encuentra hoy mismo un representante de Quincy en tu zona para saber cómo puedes reducir los costes del aire comprimido.

Índice

- Tipos de compresores de aire

- Comprendiendo las calificaciones de sistemas de aire comprimido

- Coste del aire comprimido

- Equipamiento e instalación

- Mantenimiento

- Electricidad

- Calcula tus costes de aire comprimido

- Oportunidades de ahorro energético para compresores de aire

- Cómo utilizar el almacenamiento para controlar los costes del aire comprimido