Los compresores de aire se utilizan generalmente para aplicaciones de alta resistencia que exigen un rendimiento óptimo y la máxima potencia en todo momento. A lo largo de un año típico, el desgaste diario que soporta una máquina puede pasar factura a más que solo a los mecanismos y circuitos. Para los operadores, los gastos derivados de los sistemas de aire comprimido pueden suponer una parte significativa de los gastos generales del negocio. Por ello, es crucial que los sistemas que utilizan aire comprimido funcionen de la forma más eficiente posible, con la menor cantidad de energía o desperdicio energético. Todo esto plantea la pregunta: ¿Es posible alcanzar la perfección con aire comprimido?

De hecho, “perfección” es una palabra fuerte para usar en relación con la calidad del aire que sale de un compresor de aire. En cuanto a la relación potencia-producción, el rendimiento de un compresor de aire de tornillo rotatorio que funcione de forma óptima, está suficientemente lubricado generalmente es así:

Contáctanos Más información Encuentra un concesionario cerca de ti

5 kW de potencia = 100 cfm de aire comprimido @ 100 pi

La parte de secado al aire de este proceso es de 0,5 kW = 100 cfm adicionales.

En cuanto el aire comprimido llega a su destino, se convierte en una forma de energía que se utiliza para alimentar equipos mecánicos. Un ejemplo de este proceso en acción es la función de un motor de aire de paletas rotatorias, que podría usarse para alimentar una mezcladora neumática de pintura en fábricas, donde la relación aire-potencia sería la siguiente:

60 cfm de aire comprimido = 1 kW en el eje del motor

Si se tomara la base del propio compresor de aire, esto equivaldría a 1,7 kW de potencia del motor por cada 100 cfm de aire que consume el compresor durante todo el proceso. Sin embargo, en la práctica, esto equivale a aproximadamente 10,3 kW de potencia de entrada del compresor por cada kilovatio de salida del motor de aire. En otras palabras, incluso sin los factores de fugas y diferencias de presión, la mayor eficiencia energética concebible durante el proceso de conversión es algo menos del 10%.

¿Qué ocurre con la energía?

Muchos usuarios se sorprenden por la conversión de energía de baja potencia y, por tanto, se preguntan qué ocurre realmente con el resto de la energía. Sin embargo, como es evidente en cualquier sala de compresores, el calor es la salida principal de una unidad compresora. Por lo tanto, la mayor parte de la energía que se destina a este tipo de maquinaria se convierte en calor. Matemáticamente, la razón se explica de la siguiente manera:

1 bhp = 2.545 btu/hr = 0,746 kW

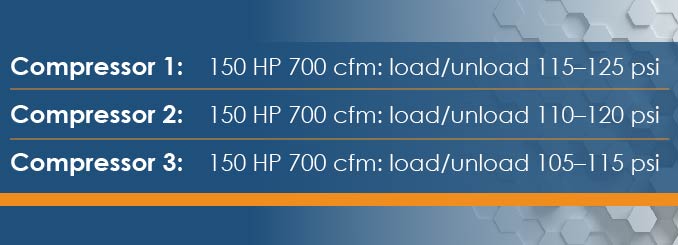

Para echar otro vistazo a un sistema imperfecto pero realista, imagina que tienes la siguiente configuración:

- Un sistema de compresores de aire que consiste en un trío de máquinas de tornillo lubricadas de 150 CV.

- Cada compresor utiliza sus propios secadores de aire refrigerados y con filtros.

- El sistema está equipado con 1.400 galones de almacenamiento, o dos galones por cfm.

- Los compresores funcionan en modo carga/descarga: banda de presión de 10 psi por compresor y cinco psi entre cada paso.

- Dos de los compresores funcionan regularmente mientras que el tercero sirve como respaldo.

- Los compresores y secadores tienen drenajes de condensado controlados por temporizador.

La eficiencia de conversión de este sistema probablemente funcionaría de la siguiente manera durante un turno normal en una planta de prensado:

Con el aire de cada compresor pasando por un filtro de partículas separado, un filtro coalescente y un secador de aire refrigerado sin ciclo, los resultados, una vez que el aire postfiltrado de los tres tanques se canaliza conjuntamente a través de un tanque seco de 700 galones, serían los siguientes:

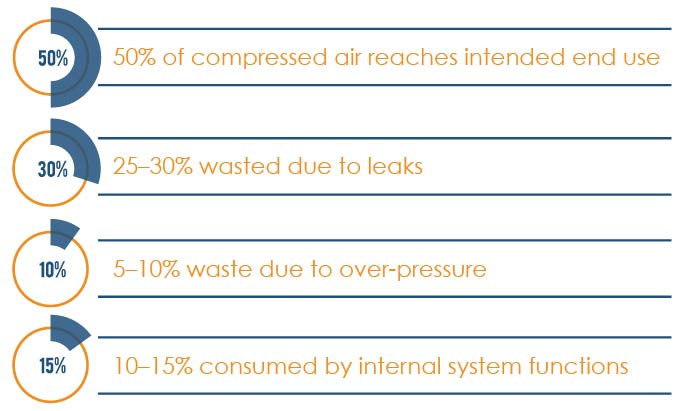

Eficiencia frente a residuos del sistema medio de aire comprimido

Según la información recopilada por el Desafío del Aire Comprimido, solo la mitad de todo el aire comprimido que producen las máquinas en las plantas de prensado se utiliza realmente. La otra mitad sufre principalmente el siguiente destino:

- Entre 1/4 y 1/3 de aire comprimido acaba filtrándose del sistema antes de llegar a la punta de una herramienta neumática.

- Aproximadamente 1/8 de aire comprimido se desperdicia en las puntas de las herramientas debido a la cantidad de presión de la máquina, que a menudo puede superar la necesaria para la aplicación en cuestión.

Las cantidades restantes de aire comprimido que aparentemente se desperdician lo hacen por una razón: el aire se utiliza para funciones internas del propio sistema. Un ejemplo de uso interiorizado sería la función de los drenajes de condensado, que dividen ciertas cantidades de aire comprimido para la separación de la cuenca separadora. Además, el aire puede consumirse cuando el compresor está en reposo entre aplicaciones. El gráfico circular de uso general se divide aproximadamente de la siguiente manera:

Según investigaciones elaboradas por fabricantes de compresores, casi dos tercios (65%) de los sistemas industriales emplean un perfil de carga 24/7, en el que el aire se comprime a altas velocidades durante turnos de 16 horas entre semana, pero más lento durante la noche y los fines de semana. Para un compresor de aire de 700 cfm que consume 126 kW a 125 psi, el calendario típico a lo largo de un año resulta en el siguiente consumo anual de energía:

- Días laborables/horario normal: dos compresores | 4.100 horas | 1.000 cfm | 115 psi | 202,3 kW | 16,2 kW secadores = 895.850 kWh

- Días laborables/durante la noche: un compresor | 2.000 horas | 530 cfm | 120 psi | 113,0 kW | 16,2 kW secadores = 258.400 kWh

- fines de semana/festivos: un compresor | 2.660 horas | 370 cfm | 120 psi | 95,8 kW | 16,2 kW secadores = 297.920 kWh

En total, el consumo anual de energía es de aproximadamente 8.760 horas a 701 cfm y 165,8 kW. A un coste de 10 céntimos por kWh, este sistema supondría 145.220 dólares en facturas eléctricas anuales. Dado que solo se utiliza la mitad del aire comprimido como se pretende, se consume mucho dinero no para el objetivo final de suministrar energía neumática, sino por la mera capacidad de suministrar dicha potencia.

¿Es la perfección un objetivo realista?

La pregunta sigue en el aire: ¿Es siquiera posible alcanzar la perfección con un compresor de aire? Sin duda puede acercarse a la vista, siempre que los procesos que ayudan a obtener aire comprimido se gestionen con eficiencia. En resumen, los gastos asociados a la operación de un compresor de aire pueden reducirse de dos maneras:

- Mayor eficiencia de la producción de aire

- Reducciones en los niveles de aire comprimido

En ciertos sectores, incluso se ha sugerido que el calor de compresión podría utilizarse para reducir los costes operativos compensando la necesidad de calor en otras zonas.

Cómo producir aire comprimido con mayor eficiencia

Dependiendo de cómo se opere el compresor de aire y sus equipamientos relacionados, la eficiencia puede aumentarse durante todo el proceso. Con los siguientes pasos, se puede lograr el objetivo de una mayor eficiencia y un menor consumo energético:

- Elige compresores de aire con especificaciones de menor potencia.

- Programan compresores con tiempos de funcionamiento reducidos y menor presión de descarga, reservando las máquinas más eficientes para los momentos más concurridos del día.

- Reducir el nivel de descarga del compresor para disminuir la presión asociada a los diferenciales de secador de aire, tuberías y filtros.

- Selecciona tuberías, accesorios, mangueras, conectores y equipos de acondicionamiento que ofrezcan la menor restricción de flujo, para reducir la presión de descarga.

- Selecciona receptores de almacenamiento con mayores capacidades, que permiten una mayor eficiencia en modo de funcionamiento y conservación durante el horario fuera de servicio.

- Elige componentes que secan al aire y que consumen automáticamente menos energía durante operaciones lentas y se apagan completamente durante el horario de desactividad.

- Apaga la alimentación del compresor cuando el sistema no esté en uso.

- Elimina condensados y fugas a diario.

- Aplica controles a la presión y caudal de la planta.

Cómo hacer un uso más eficiente y menos derrochador del aire comprimido

Aprender a hacer un uso más eficiente de un compresor de aire es solo parte de lo necesario para lograr la perfección del aire comprimido — aprender a usar menos aire también es importante. Hay muchas formas diferentes de hacerlo, entre ellas:

- Iniciar un método para detener fugas: reducirlas al cinco por ciento del flujo total de aire.

- Examinar cómo se utiliza el aire comprimido en cada nivel de intensidad para determinar si el nivel de consumo es proporcional a las necesidades de la aplicación.

- Deteniendo cualquier aplicación que pudiera realizarse de forma más eficiente con herramientas eléctricas o manuales.

- Eliminar el drenaje de las bandejas de filtros a diario.

- Reparar o reemplazar herramientas o máquinas neumáticas que hacen que los niveles de presión del compresor de aire se catapulten a niveles de desperdicio. Establece el límite de presión total a 90 psi.

- Instalar válvulas de cierre para que el flujo de aire se detenga al final de cada turno de producción. Mantén el flujo de aire aislado de las zonas de equipos durante el horario fuera de casa.

Un ejemplo de un sistema optimizado

Con el sistema medio de aire comprimido discutido anteriormente en este artículo, la eficiencia podría mejorarse con algunos ajustes selectos, como se detalla en los siguientes pasos:

- Reduce los usos desperdiciadores a 25 cfm.

- Reduce la fuga del sistema al cinco por ciento.

- Optimiza las tuberías principales y de distribución.

- Reducir la presión de la planta a 90 psi — esto se puede lograr con una selección más selectiva de los componentes de suministro final.

- Baja la descarga del compresor a 100 psi. Secadores de aire optimizados y filtros diferenciales hacen esto posible.

- Instala unidades de ciclo con tamaños apropiados para cada compresor de aire. De este modo, los secadores de aire consumen menos.

En cuanto a producción, el sistema de aire comprimido recién mejorado daría aproximadamente los siguientes resultados anuales:

En total, el consumo anual de energía sería de aproximadamente 8.760 horas con un promedio ponderado de 336 cfm y 58,6 kW. En cuanto a los costes eléctricos, este sistema mejorado reduciría las facturas de energía en un 65%, suponiendo un ahorro anual de 93.830 dólares. La potencia precisa del sistema estaría en torno a 17,4 kW/100 cfm. Con la proporción de residuos reducida del 50% al 10%, funciones internalizadas como el motor del mezclador de aire funcionarían a tasas de uso más eficientes.

Todo esto plantea la pregunta: ¿Se pueden lograr tales resultados con una instalación industrial media? La respuesta es sí, siempre que la eficiencia del sistema sea una prioridad máxima entre los operadores de compresores de aire.

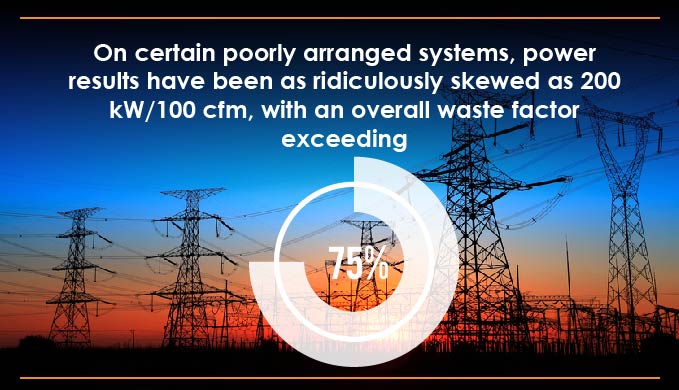

Los cálculos tanto para el sistema medio como para el optimizado se determinaron en función de una operación típica de carga/descarga. Sin embargo, muchos sistemas de aire comprimido utilizan configuraciones con aún menos eficiencia, con varios compresores superfluos funcionando simultáneamente y provocando resultados de potencia desfavorables. En ciertos sistemas mal organizados, los resultados de potencia han estado tan ridículamente sesgados como 200 kW/100 cfm, con un factor de desecho total que supera el 75%. Cuando un sistema produce cifras de potencia con ese nivel de ineficiencia y desperdicio, realmente hay margen para una mejora tremenda que se puede lograr siempre que los operadores estén comprometidos a revertir esos números.

¿Qué tan cerca de la perfección está tu sistema de aire comprimido?

Al observar los números de potencia del sistema optimizado, puede que tengas curiosidad por saber cómo se compara tu sistema en términos de eficiencia, en cuyo caso lo primero que debes hacer es que evalúen tu sistema. Para ello, puedes utilizar instrumentos que midan y calculen tus números de potencia de forma continua para seguir el patrón general y las medias. Sin embargo, antes de dar ese paso, podría ser más prudente que un auditor profesional evalúe tu sistema de aire comprimido para comprobar su eficiencia general. La perfección puede parecer un pastel en el cielo, pero aspirar lo más alto posible podría suponer grandes ahorros y una mejor comprensión de cómo manejar mejor un compresor de aire.

Para algunos de los compresores de aire más eficientes y fiables del mercado, no busques más: Quincy Compressor. Como fabricante líder de compresores de aire y herramientas neumáticas durante casi un siglo, Quincy ha proporcionado durante mucho tiempo máquinas óptimas a empresas de todo el sector industrial que exigen un alto rendimiento en sus operaciones de aire comprimido. En todo Estados Unidos y en el extranjero, nuestros compresores de aire han ahorrado dinero y reducido los residuos en plantas de prensado, instalaciones de producción, talleres de reparación y muchas otras industrias que dependen de la energía neumática.

Si buscas comprar uno o más compresores de aire para aplicaciones de gran duración, de cualquier tamaño o tamaño, haz de Quincy tu fuente de referencia para todo lo relacionado con máquinas neumáticas y periféricos. Alternativamente, si necesitas actualizar desde un equipo antiguo e ineficiente, echa un vistazo a nuestra gama completa de compresores de aire modernos y eficientes. Para saber más sobre nuestro inventario, visita ahora mismo nuestra página de localización de ventas y servicio.