El compresor de aire es una máquina potente que, en el mundo de alta tecnología actual, es utilizada por todo el mundo, desde mecánicos de automóviles hasta fabricantes de muebles, así como por fabricantes grandes y pequeños. Aunque el aire comprimido se utiliza para tareas de gran resistencia que de otro modo requerirían una gran cantidad de personal, un compresor a veces requiere mantenimiento regular para asegurar un buen funcionamiento.

Sin embargo, cualquier equipo puede fallar de vez en cuando, dejándote preguntándote: “¿Qué le pasa a mi compresor de aire?” Ya sea que haya un problema con el motor, el suministro de lubricante o la presión, el problema debe solucionarse antes de que se convierta en una reparación costosa. Los siguientes consejos para solucionar problemas de compresores de aire pueden ayudar a resolver algunos de los problemas más comunes que se sabe que ocurren con los compresores de aire.

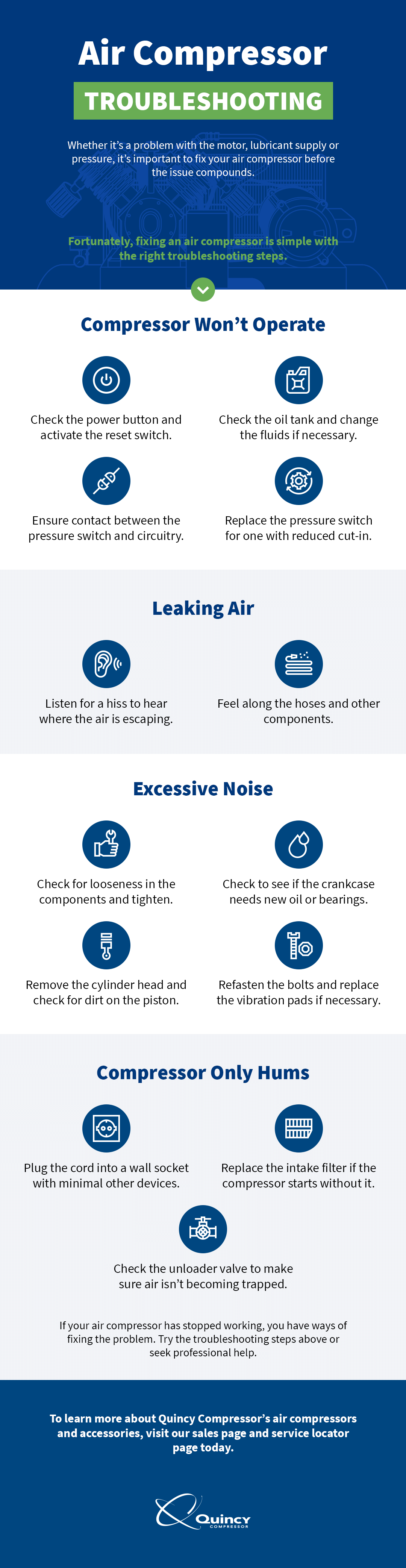

El compresor de aire no funciona

Si un compresor falla, normalmente es causado por un problema básico o un simple descuido. Afortunadamente, los problemas operativos son de los más fáciles de diagnosticar y solucionar en los compresores de aire. Los problemas más comunes pueden solucionarse de la siguiente manera:

- Sin alimentación — Si el compresor no tiene electricidad, comprueba el botón de encendido y activa el interruptor de reinicio si es necesario. También hay que revisar los interruptores.

- Falta de aceite — A veces los usuarios olvidan revisar o cambiar los líquidos, y las consecuencias suelen ser graves. Si tu compresor no funciona correctamente, podría ser simplemente por un depósito de aceite casi vacío.

- Fallo del interruptor de alimentación — Cuando el compresor no se enciende, podría deberse a la falta de contacto entre el interruptor de presión y el circuito interior. Esto se puede solucionar con ajustes en el interruptor de presión.

- Disparidad de presión — Si la presión del tanque es demasiado baja en relación con la presión de corte, sustituye el interruptor de presión por uno con reducción de la presión de corte.

Cuando estás acostumbrado a que una máquina funcione y un día no encienda, la experiencia puede ser bastante impactante. Sin embargo, en la mayoría de los casos, la avería podría deberse simplemente a descuidos como un interruptor sin girar, falta de líquido o un cable desenchufado. Con los compresores, la falla de funcionamiento podría deberse a uno de los otros problemas tratados en esta guía de solución de problemas de compresores de aire.

El compresor pierde aire

Si apagas el compresor cuando el depósito está lleno de aire y luego ves que el manómetro muestra una caída de presión, sabes que el compresor está perdiendo aire. Si conectas el compresor, la respuesta del interruptor de presión ante la fuga de aire y la bajada de presión del compresor será para volver a encenderlo. Para intentar encontrar la filtración, haz lo siguiente.

- Escucha la fuga : si la fuga de aire es lo suficientemente grave, podrás oír un siseo donde el aire se escapa.

- Palpa la fuga — Puede que puedas notar la fuga de aire con los dedos pasándolos por las mangueras y otros componentes.

Si no puedes localizar la fuga visualmente o escuchándola, prueba a enjabonar las conexiones del compresor. Primero, aparta la manguera del acoplador del compresor. Luego, toma una solución de jabón para platos y agua a temperatura ambiente y aplícala con un cepillo sobre cada compresor y el extremo del acoplador. Podrás identificar una fuga por la formación de burbujas en el punto de fuga.

Ruido excesivo del compresor

Cuando un compresor de aire alternativo hace ruidos fuertes que parecen molestos y fuera de su carácter, probablemente se deba a uno de los siguientes problemas, fácilmente corregibles:

- Piezas sueltas — El ruido suele ser el resultado de piezas internas sueltas. Comprueba si hay flojismo en poleas, disipador, volante de inercia, abrazaderas, correa, accesorios, etc., y apretar según sea necesario.

- Cárter con problemas — Otro problema común en el ruido es el cárter defectuoso o deficiente en aceite. Comprueba si el cárter necesita aceite o rodamientos nuevos, o si necesita ser reemplazado directamente.

- Pistones problemáticos — El ruido también ocurre cuando el pistón golpea la placa de la válvula. Saca la culata y comprueba si hay suciedad en el pistón, luego cambia la junta y vuelve a colocar la culata.

- Montaje incorrecto — Otra causa de ruido es cuando el compresor está montado de forma floja. Vuelve a sujetar los tornillos del compresor y comprueba si hay que instalar o cambiar las almohadillas vibratorias.

Si el ruido del compresor se descontrola, puede hacer que la máquina sea bastante difícil de manejar. En la mayoría de los casos, los sonidos molestos son un indicio de que realmente hay algo mal en la unidad internamente. Aunque el problema puede no indicar una necesidad inmediata de reparaciones mayores, podría llevarse a esas si no se toma medidas ahora para frenar el problema con ajustes más sencillos.

El compresor solo zumba

Un compresor que solo zumba corre el riesgo de sobrecalentamiento rápido y daños en el motor posteriores. Para encontrar el origen de este problema, intenta inspeccionar lo siguiente.

- Fuente de alimentación — Tu fuente debe estar limpia y seguir la ruta más corta posible. Usar un alargador o una barra de alimentación puede causar problemas importantes, así que prueba a enchufar el cable a un enchufe con pocos dispositivos y comprueba si empieza el ciclo de compresión.

- Filtro de admisión — Quita el filtro de admisión y vuelve a arrancar el compresor de aire sin él. Si el compresor arranca sin el filtro de admisión, cambia el filtro y mira si eso soluciona el problema.

- Válvula de descarga — Uno de los posibles problemas de la válvula es que el aire queda atrapado por encima de los pistones. La carga extra a veces puede dejar el motor en bloque.

El aceite no dura lo suficiente

Un compresor necesita aceite para funcionar correctamente, así de simple. Dicho esto, pocos aspectos del funcionamiento del compresor son más molestos que los periodos en los que el aceite se agota demasiado rápido. Si el suministro de aceite de un compresor necesita ser reemplazado constantemente, probablemente se deba a uno de los siguientes cuatro factores:

- Obstrucciones en la admisión — Un signo de abandono es cuando se forma obstrucción en la entrada de aire. Si esto ocurre, el filtro necesita una limpieza urgente y, en algunos casos, un reemplazo.

- Fugas de aceite — Las fugas de aceite suelen detenerse apretando los tornillos de las piezas de la máquina correspondientes o reemplazando la junta de aceite.

- Anillos de pistón desgastados — Cuando los anillos de pistón parecen visiblemente desgastados, el momento de reemplazarlos es ahora, no más tarde.

- Viscosidad incorrecta del aceite — Si la viscosidad del aceite no está adecuada, es hora de drenar y rellenar con otro aceite y con la viscosidad adecuada.

También se puede perder aceite si el compresor se inclina constantemente, pero esto se puede solucionar colocando el compresor en otra superficie con la adición de almohadillas vibratorias. Además, si ves que el cilindro está marcado, hay que cambiarlo.

Exceso de aceite en el aire de salida del compresor

Cuando cantidades excesivas de aceite se aerosolizan por la descarga del compresor, pueden dañar las herramientas y accesorios neumáticos. Peor aún, la descarga aceitosa tiene efectos negativos en las aplicaciones, a veces hasta el punto de que los proyectos deben ser descartados y reelaborados por completo. Por suerte, el problema suele ser fácil de identificar y solucionar, ya que el flujo graso suele deberse a uno de los siguientes problemas:

- Admisión restringida — La descarga aceitosa suele ser causada por restricciones en la entrada de aire del compresor. En casos como estos, los filtros de aire deben limpiarse o reemplazarse por completo.

- Segmentos de pistón caducados — Al igual que con las fugas de aceite, la descarga aceitosa puede deberse al desgaste de los segmentos de pistón, que deben ser reemplazados periódicamente.

- Depósito de aceite sobrelleno — Si el compresor tiene demasiado aceite, parte de ese exceso puede filtrarse en la descarga. El nivel de aceite debe bajarse hasta la marca de “máximo” que aparece en el indicador.

- Viscosidad incorrecta del aceite — Si la viscosidad no coincide con los requisitos de tu compresor, vacía el depósito de aceite y rellena con otro aceite de la viscosidad adecuada.

- Segmentos de pistón invertidos — Otra posible causa de descarga aceitosa son los segmentos de pistón invertidos, lo que podría significar que es hora de cambiar el cigüeñal.

Si usas aire comprimido para pintar con spray, lijar o aplicar acabados, un tratamiento adecuado del aire es esencial ya que no puedes permitir que el aceite aerosolizado entre en el flujo de aire. Con el mantenimiento preventivo, reducirás considerablemente el riesgo de que los proyectos se arruinen por la interferencia de partículas de aceite en los trabajos de pintura y acabados.

Vibración constante del compresor

Las vibraciones de cualquier máquina pueden ser problemáticas. En el caso de un compresor de aire, la vibración podría deberse a una flojedad en muchas zonas. Las siguientes piezas deben inspeccionarse para detectar problemas de flojidad o alineación y ajustarse o apretar en consecuencia si persisten temblores o vibraciones.

- Pernos de montaje — Si los tornillos están flojos, necesitan apretarse.

- Cigüeñal — Si está doblado, es hora de cambiar el cigüeñal.

- Cinturones — Si están flojos, hay que apretarlos. Inspecciona si hay desgaste. Podría ser hora de reemplazar.

- Polea y volante de inercia — Si alguna está desalineada, debe repararse inmediatamente.

Las vibraciones también podrían persistir si el compresor no está bien montado, en cuyo caso tendrías que comprobar que la parte inferior está firmemente plana sobre el suelo. Incluso con todas las partes mencionadas tensas, los temblores/vibraciones podrían seguir siendo un problema a menos que todas las piernas toquen suficientemente el suelo.

El compresor no genera presión

En algunos casos, un compresor funcionará como si funcionara correctamente cuando, en realidad, hay un problema con la presión del compresor. Puede haber acumulación de aire en el compresor, o puede que no tenga aire alguno. Alternativamente, la presión podría estabilizarse en un psi concreto y no aumentar más. Las posibles fuentes de este problema podrían ser:

- Fallo de la válvula de admisión

- Fallo de la válvula de presión

- Fallo de la junta

- Fallo del sello del pistón

- Válvula de retención del depósito comprometida

Inspeccionar estos componentes y reemplazar los que están desgastados o dañados suele solucionar este problema.

Presión insuficiente en la punta de la herramienta

Si no hay suficiente presión en el punto de uso, el problema probablemente se deba a restricciones de aire, fugas o problemas con la manguera o las correas del compresor. Los siguientes problemas son comunes y fáciles de solucionar:

- Bloques/fugas de presión — El aire puede cortarse o filtrarse en ciertos puntos entre el compresor y la herramienta. Inspecciona la manguera o tuberías en busca de crimps o agujeros, y luego repara esas zonas problemáticas enderezando los pliegues o tapando los agujeros según sea necesario.

- Restricciones de admisión de aire — Si el aire se bloquea en la válvula de admisión, es probable que el filtro necesite una limpieza, si no un reemplazo total.

- Correas sueltas — Cuando las correas se aflojan, un nuevo apretón suele solucionar el problema, salvo que sean demasiado antiguas, en cuyo caso probablemente haya que cambiarlas por completo.

- Manguera de tamaño inferior — Puede que descubras que la manguera es demasiado estrecha para proporcionar la presión de aire adecuada, lo que significaría que es hora de aumentar el tamaño.

También podría haber un problema de presión en el punto de uso si los requisitos de una herramienta superan la capacidad del compresor. Antes de comprar una herramienta nueva, comprueba si sus requisitos de cfm y psi están dentro del rango que puede soportar tu compresor. Del mismo modo, al comprar un compresor nuevo, asegúrate de que tenga la capacidad para todas las herramientas que tengas a tu alcance.

Tensión extrema en las cintas

Cuando se desgasta en exceso, hay un problema con la polea o con las correas. Por lo tanto, las soluciones son relativamente simples:

- Polea desalineada — El problema con las correas es igual de probable que se deba a la polea que a las correas reales. En casos como estos, el problema se puede resolver fácilmente reajustando la polea del motor.

- Correas excesivamente apretadas o sueltas — Por otro lado, a menudo es solo cuestión de baja tensión de la correa, en cuyo caso la(s) correa(s) podría necesitar un ajuste.

Si la polea o el volante de inercia son inestables, inspecciona el cigüeñal en busca de cualquier curvatura o signos de desgaste. A veces el problema puede deberse incluso a una mella o un bulto en la ranura de la polea, en cuyo caso la ranura debe limarse lisamente.

Acumulación lenta de presión en el receptor

Cuando la presión del receptor tarda demasiado en acumularse, el problema probablemente se deba a la acumulación de suciedad o al desgaste en cualquiera de las siguientes piezas del compresor:

- Filtro de aire sucio — Uno de los culpables más comunes cuando se trata de que la presión del receptor esté atrasada es la acumulación de suciedad en el filtro, que podría necesitar ser limpiada o reemplazada.

- Juntas sueltas — La baja presión causada por fugas de aire puede deberse a uniones que no están lo suficientemente apretadas. Comprueba si las uniones necesitan apretarse.

- Correas aflojas — Puede que necesite apretarse o reemplazarlas.

- Junta de culata desgastada — La junta de culata podría estar caducada, en cuyo caso es crucial reemplazarla.

- Válvulas caducadas — Si las placas de las válvulas de admisión o descarga están rotas o desgastadas, cámbialas por nuevas.

Alternativamente, la acumulación lenta del receptor podría deberse a una velocidad del compresor insuficiente para las aplicaciones en cuestión. Al iniciar una aplicación por primera vez, comprueba si tu compresor es capaz de afrontar los retos que se presentan.

Si tienes un problema inverso donde la presión del receptor crece demasiado rápido, probablemente sea causado por cantidades excesivas de agua en el receptor, que debería drenarse regularmente.

Calor extremo del aire al descargar

Si el aire comprimido sale demasiado caliente, puede dañar los objetos y superficies tratadas, así como las herramientas y los diversos mecanismos internos del compresor. El calor excesivo del aire suele deberse a los siguientes problemas:

- Superficies internas sucias — Comprueba si se ha acumulado suciedad en el cilindro, tubo de descarga o intercooler y límpialo según sea necesario.

- Ventilación escasa — Si el compresor está instalado en una zona caliente o mal ventilada, muévelo a otro lugar donde el aire ambiente sea más fresco y fluya con mayor libertad.

- Junta de culata caducada — Cuando la junta de culata se funde, el calor es inevitable. Por lo tanto, podría ser hora de cambiar la junta de culata.

- Válvulas de despiste — El aire comprimido caliente también indica que es hora de cambiar la placa de la válvula.

- Entrada limitada de aire — El aire comprimido puede sobrecalentarse cuando se acumula polvo y pelusa en el filtro. Si el sobrecalentamiento vuelve a ocurrir a pesar de los reemplazos anteriores, probablemente el filtro necesite limpiarse a intervalos más frecuentes.

El aire comprimido demasiado caliente puede ser dañino en aplicaciones donde el aire se aplica a una superficie determinada, como cuando se utiliza aire comprimido para secar, limpiar y quitar el polvo. Por suerte, el problema es fácil de solucionar con inspecciones y mantenimiento de las válvulas, la junta, el filtro y las superficies internas.

El compresor se atala

Cuando tu compresor muestra tendencia a funcionar bien durante cortos periodos pero se queda sin energía rápida y prematuramente, a menudo se debe a problemas con el motor. Busca los siguientes problemas si tu máquina sufre atascos constantes:

- Fuente de alimentación dividida — La fuente de alimentación de un compresor también puede diluirse mediante el uso de una barra de alimentación. En lugar de dividir los recursos de un enchufe de aire acondicionado entre un compresor y otras máquinas, da a tu compresor la potencia completa y sin divisións de un mismo enchufe.

- Circuito de potencia sobrecargado — Un compresor de aire necesita como mínimo la potencia no dividida de un interruptor de 15-20 amperios . Si otras máquinas también están alimentadas en este mismo circuito, apágalas para que el compresor reciba toda la fuente de energía.

- Fallo de la válvula de descarga — Los retrasos de potencia también se deben a fallos en las válvulas de descarga. Este problema puede diagnosticarse activando manualmente la función de la válvula. Abre el depósito y vacía el aire y el agua, luego ciérralo y vuelve a encenderlo. Si el compresor vuelve a atascarse, hay que cambiar la válvula.

Las aplicaciones de aire comprimido dependen de un suministro constante de presión en el punto de uso. Si tu compresor no suministra la potencia necesaria a pesar de funcionar con una fuente de energía suficiente y sin dividir, el problema podría ser simplemente que tu compresor no tiene la capacidad para manejar las herramientas y aplicaciones en cuestión.

Aceite lechoso en el embalse

Cuando el aceite del compresor adquiere un color lechoso, el agua ha llegado al depósito mediante condensación. Esto indicaría que las condiciones de funcionamiento han sido demasiado calientes para el compresor. Para un remedio instantáneo, tienes dos opciones:

- Aire frío — Mueve la entrada de aire de la tubería a una zona donde el aire ambiente sea de menor temperatura.

- Drenaje diario — Independientemente de si la condensación ocurre lenta o rápidamente dentro del compresor, el depósito debe vaciarse tras cada uso diario.

El petróleo es la savia vital de cualquier máquina. Por ello, los casos de aceite descolorido dentro del compresor deberían ser una preocupación importante. Al fin y al cabo, si el aceite no cumple bien su función, las piezas móviles internas podrían causar fricción y corrosión, lo que podría acabar conllevando un mantenimiento costoso o una vida útil más corta para el compresor. Por lo tanto, si los problemas de aceite se descontrolan, haz que tu compresor revise a profesionales cualificados.

En cualquier caso, la calidad del aceite puede mantenerse mejor con cambios frecuentes de aceite. Asegúrate de consultar el manual del propietario para conocer la frecuencia recomendada para los cambios de aceite.

Quincy Compressor: El principal proveedor mundial de compresores de aire

Cuando se mantiene correctamente, un compresor de aire de alta calidad puede ofrecer un rendimiento excepcional en una amplia gama de aplicaciones durante muchos años de uso. En todas las industrias que utilizan aire comprimido para operaciones, Quincy Compressor es uno de los proveedores más fiables de compresores y herramientas neumáticas.

Durante casi 100 años, hemos liderado el desarrollo de compresores que sirven en industrias como el montaje de automóviles, la construcción de edificios y la fabricación de muebles. Para saber más sobre nuestra amplia oferta de compresores y accesorios de aire, visita hoy nuestra página de localización de ventas y servicio.

Contáctanos Más información Encuentra un concesionario cerca de ti

Problemas comunes en compresores de aire

- El compresor de aire no funciona

- Fuga de aire

- Ruido excesivo

- Zumbido del compresor

- El aceite no dura lo suficiente

- Exceso de aceite en el aire de descarga del compresor de aire

- Vibración constante

- El compresor no genera presión

- No hay suficiente presión

- Estrés extremo sobre pully o cinturones

- La presión del receptor tarda demasiado en acumularse

- El aire sale demasiado caliente

- El compresor se atala

- Aceite lechoso en el embalse